Cảm biến (Sensor)

Quản lý vòng đời cảm biến (Sensor Lifecycle Management): Tối ưu hóa hiệu suất và giảm chi phí

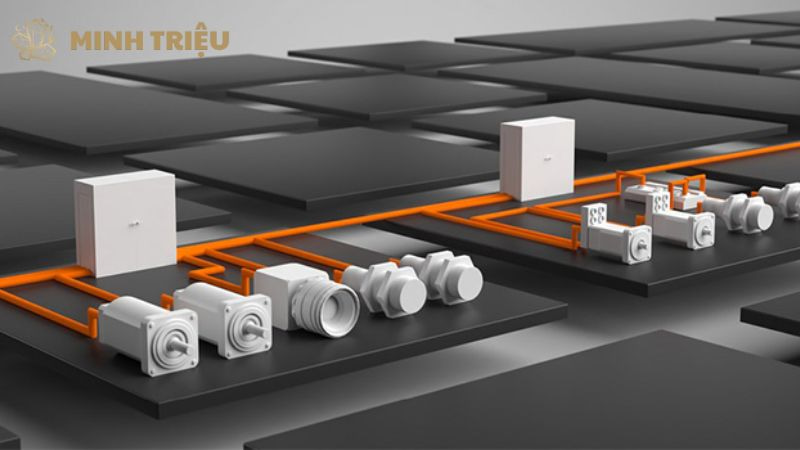

Trong sản xuất hiện đại, cảm biến là tài sản chiến lược với vòng đời rõ ràng. Quản lý hiệu quả từ lựa chọn, lắp đặt, vận hành, bảo trì đến thanh lý giúp duy trì hoạt động liên tục, giảm TCO và nâng cao hiệu suất. Bài viết phân tích từng giai đoạn và cung cấp chiến lược tối ưu hóa, kéo dài tuổi thọ, tránh sai lầm thường gặp và tăng năng lực cạnh tranh trong kỷ nguyên Công nghiệp 4.0.

1. Các giai đoạn trong vòng đời cảm biến

Vòng đời của một cảm biến bao gồm nhiều giai đoạn khác nhau, mỗi giai đoạn đều có vai trò và thách thức riêng.

1.1. Giai đoạn 1: Lựa chọn và Mua sắm

Giai đoạn đầu tiên, lựa chọn và mua sắm, là bước quan trọng nhất quyết định hiệu quả của toàn bộ vòng đời cảm biến. Một quyết định sai lầm ở giai đoạn này có thể dẫn đến chi phí phát sinh lớn trong tương lai. Để đưa ra quyết định đúng đắn, doanh nghiệp cần cân nhắc các yếu tố sau:

- Thông số kỹ thuật: Các thông số kỹ thuật là nền tảng của việc lựa chọn. Dải đo, độ chính xác, độ phân giải và tốc độ phản hồi phải phù hợp với yêu cầu của ứng dụng. Ví dụ, trong một hệ thống yêu cầu đo lường tốc độ cao, việc lựa chọn một cảm biến có tốc độ phản hồi chậm sẽ dẫn đến dữ liệu không chính xác, gây ảnh hưởng đến chất lượng sản phẩm.

- Môi trường hoạt động: Cảm biến phải được thiết kế để hoạt động trong môi trường cụ thể. Cần chú ý đến nhiệt độ, độ ẩm, sự hiện diện của hóa chất, bụi bẩn và rung động. Việc lựa chọn cảm biến có chỉ số đánh giá IP phù hợp là bắt buộc để chống lại bụi bẩn và chất lỏng, từ đó kéo dài tuổi thọ và độ tin cậy.

- Khả năng tương thích: Cảm biến phải tương thích với các hệ thống hiện có. Điều này bao gồm khả năng tương thích vật lý, điện và đặc biệt là giao thức truyền thông. Các cảm biến cần phải tương thích với các hệ thống PLC, SCADA và các giao thức truyền thông phổ biến như Modbus hay PROFINET để có thể tích hợp cảm biến một cách liền mạch.

- Tổng chi phí sở hữu (TCO): Không chỉ giá thành ban đầu mà còn cả chi phí vận hành, bảo trì và thay thế trong dài hạn. Một cảm biến có giá thành thấp nhưng tuổi thọ ngắn và chi phí bảo trì cao có thể có TCO cao hơn nhiều so với một cảm biến chất lượng cao và bền bỉ. Phân tích chi phí cảm biến một cách toàn diện giúp tránh những sai lầm này.

1.2. Giai đoạn 2: Lắp đặt và Cấu hình

Giai đoạn triển khai, lắp đặt và cấu hình, là lúc cảm biến được tích hợp vào hệ thống sản xuất. Thực hiện đúng các bước này là yếu tố quyết định độ tin cậy của dữ liệu.

- Lắp đặt vật lý: Đảm bảo vị trí lắp đặt tối ưu để thu thập dữ liệu chính xác. Cần chú ý đến việc cách ly rung động, tránh các nguồn nhiễu điện từ và bảo vệ cảm biến khỏi va chạm cơ học. Sử dụng các phụ kiện và giá đỡ chuyên dụng để đảm bảo cảm biến được gắn chắc chắn.

- Đấu nối dây cáp: Đấu nối dây cáp theo đúng sơ đồ thiết kế là bắt buộc. Sử dụng các đầu nối chắc chắn và dây cáp chống nhiễu phù hợp với môi trường. Việc đấu nối không đúng cách có thể gây ra tín hiệu chập chờn hoặc nhiễu, làm giảm độ chính xác của cảm biến.

- Cấu hình phần mềm: Sau khi lắp đặt cảm biến vật lý, cần cài đặt các thông số phần mềm. Các thông số này bao gồm phạm vi đo, đơn vị, và các thiết lập khác. Đồng thời, lập trình cho bộ điều khiển (PLC) để đọc và xử lý dữ liệu từ cảm biến một cách hiệu quả.

1.3. Giai đoạn 3: Vận hành và Bảo trì

Giai đoạn vận hành và bảo trì là giai đoạn dài nhất trong vòng đời của cảm biến, nơi hiệu quả thực sự của thiết bị được thể hiện.

- Giám sát hiệu suất: Sử dụng các hệ thống SCADA/HMI hoặc nền tảng IIoT để theo dõi hiệu suất của cảm biến theo thời gian thực và các chỉ số KPI. Việc giám sát liên tục giúp phát hiện sớm các dấu hiệu bất thường, từ đó đưa ra hành động kịp thời.

- Bảo trì dự phòng: Lập kế hoạch vệ sinh, kiểm tra dây cáp, và hiệu chuẩn cảm biến lại theo định kỳ để ngăn ngừa sự cố. Bảo trì cảm biến dự phòng giúp duy trì độ chính xác của thiết bị và kéo dài tuổi thọ, tránh các sự cố đột xuất gây ngừng máy.

- Khắc phục sự cố: Xử lý các sự cố phát sinh một cách nhanh chóng và hiệu quả, dựa trên các quy trình chuẩn đã được xây dựng. Các kỹ sư cần có kỹ năng khắc phục sự cố cảm biến để chẩn đoán và sửa chữa một cách logic, giảm thiểu thời gian ngừng máy.

1.4. Giai đoạn 4: Thay thế và Thanh lý

Giai đoạn cuối cùng của vòng đời cảm biến đòi hỏi một kế hoạch chu đáo để đảm bảo tính liên tục và bền vững.

- Tuổi thọ thiết bị: Xác định thời điểm tối ưu để thay thế dựa trên các chỉ số như MTBF (Mean Time Between Failures) hoặc tuổi thọ dự kiến của nhà sản xuất. Việc thay thế đúng thời điểm giúp tránh được các sự cố đột ngột do cảm biến đã cũ.

- Công nghệ mới: Cân nhắc thay thế bằng các cảm biến có công nghệ tiên tiến hơn. Ví dụ, thay thế các cảm biến có dây bằng cảm biến thông minh không dây có thể nâng cao hiệu suất và khả năng kết nối.

- Thanh lý an toàn: Xử lý cảm biến cũ theo các quy định về môi trường, đặc biệt với các thiết bị chứa linh kiện điện tử nguy hiểm theo các tiêu chuẩn như WEEE.

2. Các thách thức và giải pháp trong quản lý vòng đời cảm biến

Việc quản lý vòng đời cảm biến không chỉ là vấn đề kỹ thuật mà còn liên quan đến chiến lược vận hành, quản trị dữ liệu và tối ưu chi phí. Doanh nghiệp thường phải đối mặt với nhiều thách thức, nhưng mỗi thách thức đều có thể được giải quyết nếu áp dụng các phương pháp và công nghệ phù hợp.

2.1. Thách thức về khả năng tương thích

Trong môi trường sản xuất phức tạp, cảm biến có thể đến từ nhiều nhà sản xuất, sử dụng các giao thức và chuẩn kết nối khác nhau. Điều này dẫn đến khó khăn trong việc tích hợp và mở rộng hệ thống.

Giải pháp: Áp dụng các tiêu chuẩn truyền thông công nghiệp phổ biến như IO-Link, Modbus, EtherNet/IP hoặc PROFINET. Các tiêu chuẩn này giúp đảm bảo tính đồng bộ, dễ dàng tích hợp và nâng cấp thiết bị mà không cần thay đổi toàn bộ hạ tầng. Đồng thời, việc lựa chọn cảm biến hỗ trợ giao thức mở giúp hệ thống linh hoạt hơn trong tương lai.

2.2. Thách thức về dữ liệu

Không có dữ liệu lịch sử hoặc dữ liệu bị phân tán khiến việc phân tích, chẩn đoán và dự báo sự cố trở nên khó khăn. Hệ quả là doanh nghiệp thường phải xử lý vấn đề một cách bị động, dẫn đến thời gian ngừng máy kéo dài.

Giải pháp: Triển khai hệ thống IIoT (Industrial Internet of Things) để thu thập dữ liệu cảm biến theo thời gian thực và lưu trữ có hệ thống. Sử dụng các nền tảng phân tích dữ liệu hoặc AI/ML để phát hiện bất thường, dự đoán hỏng hóc và tối ưu lịch bảo trì. Điều này giúp chuyển đổi từ bảo trì phản ứng sang bảo trì dự đoán (Predictive Maintenance).

2.3. Thách thức về chi phí

Nhiều doanh nghiệp ra quyết định mua sắm dựa chủ yếu vào giá thành ban đầu, mà bỏ qua các chi phí vận hành, bảo trì và thay thế trong suốt vòng đời cảm biến. Điều này có thể dẫn đến chi phí thực tế cao hơn nhiều so với dự kiến.

Giải pháp: Thực hiện phân tích Tổng chi phí sở hữu (Total Cost of Ownership – TCO) để có cái nhìn toàn diện. Bao gồm chi phí đầu tư, chi phí vận hành, chi phí bảo trì, thời gian ngừng máy và giá trị thu hồi. Cách tiếp cận này giúp lựa chọn giải pháp cảm biến vừa tối ưu về hiệu suất vừa hiệu quả về kinh tế trong dài hạn.

3. Lợi ích của quản lý vòng đời cảm biến

Quản lý vòng đời cảm biến một cách khoa học và có hệ thống không chỉ giúp doanh nghiệp duy trì hoạt động sản xuất ổn định, mà còn mang lại nhiều giá trị lâu dài cả về kinh tế lẫn môi trường. Các lợi ích nổi bật bao gồm:

- Tối ưu hóa chi phí: Quản lý vòng đời cảm biến giúp doanh nghiệp kiểm soát và giảm thiểu các khoản chi phí liên quan đến việc sử dụng cảm biến trong hệ thống tự động hóa, bao gồm chi phí đầu tư ban đầu, bảo trì đột xuất và chi phí do ngừng máy.Cảm biến là thành phần quan trọng trong hệ thống điều khiển vòng kín, cung cấp dữ liệu thời gian thực (như nhiệt độ, áp suất, lưu lượng) để bộ điều khiển PID đưa ra quyết định chính xác. Nếu cảm biến không được quản lý tốt, các vấn đề như hỏng hóc sớm, tín hiệu không chính xác, hoặc lỗi định kỳ có thể dẫn đến chi phí phát sinh lớn, bao gồm chi phí sửa chữa, thay thế, và tổn thất do ngừng sản xuất.

- Nâng cao hiệu suất: Quản lý vòng đời cảm biến đảm bảo cảm biến luôn hoạt động ở mức hiệu suất tối ưu, từ đó cải thiện chất lượng sản phẩm, tăng năng suất và hỗ trợ điều khiển chính xác trong hệ thống tích hợp PID. Ví dụ: Trong một dây chuyền đóng gói thực phẩm, cảm biến lưu lượng được quản lý vòng đời chặt chẽ, đảm bảo đo lường chính xác lượng chất lỏng (như nước sốt) với sai lệch dưới 0.2%. Điều này giúp giảm lãng phí nguyên liệu và tăng năng suất dây chuyền lên 10%.

- Tăng tính bền vững: Quản lý vòng đời cảm biến góp phần kéo dài tuổi thọ thiết bị, giảm lãng phí tài nguyên và xử lý thanh lý an toàn, từ đó bảo vệ môi trường và tuân thủ các quy định về phát triển bền vững. Ví dụ: Một nhà máy hóa chất triển khai quản lý vòng đời cảm biến pH, kéo dài tuổi thọ từ 2 năm lên 3 năm nhờ bảo trì định kỳ và hiệu chuẩn. Khi thanh lý, cảm biến được gửi đến cơ sở tái chế, giúp giảm 50 kg rác thải điện tử mỗi năm và đáp ứng quy định môi trường địa phương.

4. Kết luận

Quản lý vòng đời cảm biến là một chiến lược toàn diện, bao gồm nhiều giai đoạn khác nhau. Bằng cách áp dụng một quy trình quản lý hiệu quả, các doanh nghiệp có thể tối ưu hóa hiệu suất, giảm thiểu chi phí và đảm bảo sự bền vững trong hoạt động sản xuất.

Việc đầu tư vào một chiến lược quản lý vòng đời cảm biến không chỉ là một khoản chi phí mà là một khoản đầu tư mang lại lợi ích to lớn về năng suất, chất lượng và khả năng cạnh tranh. Khuyến khích người đọc đầu tư vào các công cụ và hệ thống để quản lý vòng đời cảm biến một cách tự động, từ đó nâng cao hiệu quả và cạnh tranh.