Cảm biến (Sensor)

Lắp đặt cảm biến (Sensor Installation): Hướng dẫn từ A đến Z để tối ưu hóa hiệu suất

Lắp đặt cảm biến đúng cách quyết định độ chính xác, độ bền và hiệu quả hoạt động. Trong tự động hóa, cảm biến là điểm tiếp xúc đầu tiên với môi trường sản xuất, nhưng nhiều sự cố lại do lắp đặt sai kỹ thuật, như vị trí không phù hợp, dây nối lỏng hoặc bỏ qua yếu tố môi trường. Bài viết sẽ hướng dẫn chi tiết nguyên tắc và quy trình lắp đặt chuẩn, giúp kỹ sư và kỹ thuật viên tránh lỗi thường gặp, đảm bảo hệ thống vận hành ổn định và tin cậy.

1. Các tiêu chí lắp đặt cảm biến (Sensor Installation)

1.1. Tiêu chí 1: Vị trí lắp đặt

Vị trí lắp đặt là yếu tố quyết định hiệu quả hoạt động của cảm biến. Vị trí đó phải đảm bảo cảm biến có thể đo lường chính xác, không bị cản trở bởi các vật thể khác hoặc các yếu tố ngoại lai. Đồng thời, vị trí đó cần dễ dàng tiếp cận để bảo trì và sửa chữa. Cần tránh các vị trí có nhiễu điện từ mạnh, rung động cao, hoặc nhiệt độ quá giới hạn cho phép của cảm biến.

Ví dụ: Đối với cảm biến tiệm cận, vị trí lắp đặt cần đảm bảo khoảng cách phát hiện nằm trong phạm vi hoạt động của nó và không có các vật thể kim loại khác trong vùng nhiễu. Đối với cảm biến đo nhiệt độ, nó cần được lắp đặt sao cho đầu dò tiếp xúc trực tiếp với môi trường cần đo để có được dữ liệu chính xác nhất.

1.2. Tiêu chí 2: Môi trường lắp đặt

Môi trường lắp đặt có ảnh hưởng lớn đến tuổi thọ và hiệu suất của cảm biến. Các yếu tố môi trường như nhiệt độ, độ ẩm, bụi bẩn, hóa chất và rung động đều có thể gây hại cho cảm biến. Vỏ bọc bảo vệ (chuẩn IP) của cảm biến cần được lựa chọn phù hợp với môi trường.

Một cảm biến không có chuẩn chống nước (IP) cao sẽ nhanh chóng bị hỏng trong môi trường ẩm ướt. Trong môi trường có rung động cao, cần sử dụng giá đỡ chống rung để giảm thiểu tác động lên cảm biến. Trong môi trường có hóa chất ăn mòn, cảm biến phải có vật liệu chống ăn mòn để kéo dài tuổi thọ.

1.3. Tiêu chí 3: Định hướng và khoảng cách lắp đặt

Hướng của cảm biến và khoảng cách từ cảm biến đến đối tượng cần đo cũng là những yếu tố quan trọng. Định hướng phải đúng để đảm bảo vùng đo lường được tối ưu và không bị cản trở. Khoảng cách lắp đặt phải nằm trong phạm vi hoạt động của cảm biến để tránh sai số.

- Cảm biến quang: Cần được lắp đặt sao cho ánh sáng phản xạ không bị chệch hướng và không có vật cản trên đường truyền.

- Cảm biến siêu âm: Khoảng cách lắp đặt phải nằm trong phạm vi đo được chỉ định, và cần tránh các góc cạnh sắc có thể làm nhiễu tín hiệu.

- Cảm biến tiệm cận: Khoảng cách từ đầu cảm biến đến đối tượng cần phát hiện phải nằm trong phạm vi hoạt động đã được chỉ định.

2. Quy trình lắp đặt cảm biến cơ bản

Việc lắp đặt cảm biến cần thực hiện theo trình tự chuẩn để đảm bảo an toàn, chính xác và tối ưu hiệu suất vận hành.

2.1. Bước 1: Chuẩn bị

- Đọc kỹ hướng dẫn sử dụng: Nắm rõ thông số kỹ thuật, sơ đồ đấu nối, điều kiện môi trường làm việc và các cảnh báo an toàn từ nhà sản xuất.

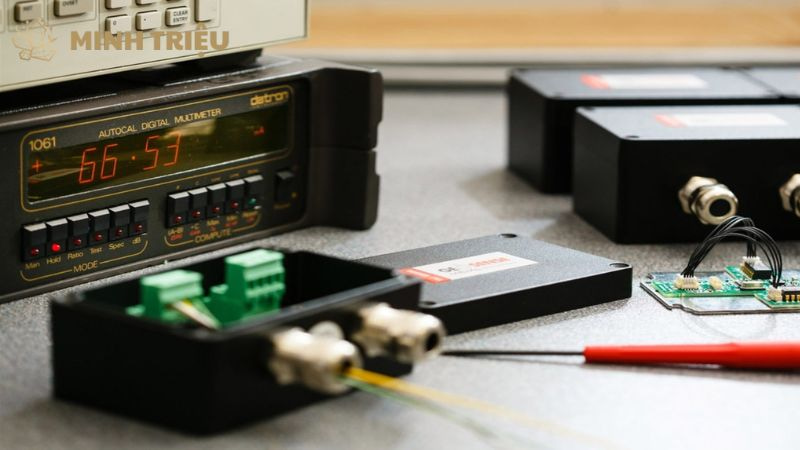

- Chuẩn bị công cụ: Gồm tua vít, kìm, cờ lê, đồng hồ đo điện áp/dòng điện, thiết bị hiệu chuẩn (nếu cần).

- Chuẩn bị vật tư: Giá đỡ, dây cáp đạt chuẩn, ốc vít, bulông, vật liệu chống rung, băng keo cách điện và các phụ kiện bảo vệ.

- Kiểm tra vị trí lắp đặt: Đảm bảo khu vực sạch sẽ, không có vật cản, không gần nguồn nhiễu điện từ mạnh (EMI) hoặc nguồn nhiệt quá cao.

2.2. Bước 2: Lắp đặt cơ khí

- Gắn cảm biến vào vị trí đã chọn: Đảm bảo đúng tầm đo hoặc vùng phát hiện mà nhà sản xuất khuyến nghị.

- Cố định chắc chắn: Sử dụng giá đỡ phù hợp, siết chặt ốc vít vừa đủ lực để tránh hư hỏng ren hoặc vỏ cảm biến.

- Điều chỉnh hướng và góc đặt: Tối ưu vùng quét/đo, tránh ánh sáng trực tiếp, rung động hoặc tác động cơ học mạnh.

- Bổ sung lớp chống rung hoặc gioăng đệm nếu môi trường có rung động cao.

2.3. Bước 3: Đấu nối điện

- Tuân thủ sơ đồ đấu dây: Kết nối đúng cực tính (+/-), màu dây và chuẩn tín hiệu (analog, digital, 4–20mA, Modbus…).

- Kiểm tra điện áp nguồn: Đảm bảo nằm trong phạm vi hoạt động an toàn của cảm biến.

- Bảo vệ kết nối: Dùng băng keo cách điện, ống co nhiệt hoặc hộp đấu nối kín để tránh ẩm ướt, bụi bẩn và oxy hóa.

- Đảm bảo an toàn: Ngắt nguồn điện trước khi đấu nối để tránh chập điện hoặc điện giật.

2.4. Bước 4: Kiểm tra và hiệu chỉnh

- Cấp nguồn và kiểm tra tín hiệu: Xác nhận cảm biến hoạt động, tín hiệu ổn định và đúng phạm vi đo.

- Thực hiện hiệu chuẩn (calibration): Sử dụng thiết bị đo chuẩn hoặc môi trường chuẩn để tinh chỉnh độ chính xác.

- Kiểm tra phản ứng: Mô phỏng các tình huống thực tế (vật cản, nhiệt độ thay đổi, áp suất biến thiên…) để đánh giá độ nhạy và tốc độ phản hồi.

- Ghi chép thông tin lắp đặt: Bao gồm ngày lắp, thông số hiệu chỉnh và người thực hiện để thuận tiện cho bảo trì sau này.

3. Những lỗi thường gặp khi lắp đặt cảm biến

- Lắp đặt sai vị trí: Nếu cảm biến không được đặt đúng điểm đo hoặc nằm ngoài tầm nhận diện tối ưu, tín hiệu thu được có thể bị sai lệch hoặc hoàn toàn không đo được. Ví dụ, cảm biến tiệm cận đặt quá xa vật cần phát hiện sẽ không kích hoạt, trong khi đặt quá gần có thể gây nhiễu hoặc hư hỏng do va chạm.

- Bỏ qua yếu tố môi trường: Mỗi loại cảm biến đều có giới hạn về nhiệt độ, độ ẩm và khả năng kháng hóa chất. Việc lắp đặt trong môi trường vượt quá các thông số này, như gần nguồn nhiệt, nơi ẩm ướt, hoặc có hơi hóa chất ăn mòn, sẽ làm giảm tuổi thọ và gây hỏng hóc sớm.

- Đấu nối sai dây: Kết nối dây tín hiệu, dây nguồn hoặc dây nối đất sai thứ tự hoặc sai chuẩn điện áp có thể khiến cảm biến không hoạt động hoặc làm cháy mạch điện bên trong, đồng thời gây hỏng cả bộ điều khiển liên kết.

- Không hiệu chỉnh sau khi lắp đặt: Ngay cả khi lắp đúng vị trí, cảm biến vẫn cần được hiệu chuẩn để đảm bảo dữ liệu đo chính xác. Bỏ qua bước này có thể khiến hệ thống nhận tín hiệu sai, dẫn đến vận hành sai quy trình hoặc kích hoạt báo lỗi giả.

- Sử dụng sai loại giá đỡ: Giá đỡ không phù hợp hoặc kém chất lượng có thể gây rung lắc trong quá trình vận hành, làm giảm độ chính xác của phép đo và ảnh hưởng đến tuổi thọ cảm biến. Trong một số trường hợp, rung lắc còn gây ra nhiễu tín hiệu hoặc hư hỏng cơ học.

4. Mẹo nâng cao tuổi thọ cảm biến

- Sử dụng hộp bảo vệ hoặc lớp phủ chống ăn mòn trong môi trường khắc nghiệt: Lắp hộp bảo vệ đạt chuẩn IP67 hoặc IP68 để chống bụi, nước và áp suất cao. Trong môi trường hóa chất, nên chọn lớp phủ chống ăn mòn hoặc vỏ inox 316L, nhôm anod hóa. Giải pháp này giúp hạn chế tác động của nhiệt độ cực đoan, hơi ẩm, bụi mịn hoặc hóa chất, đồng thời bảo vệ bề mặt cảm biến khỏi va đập cơ học.

- Kiểm tra định kỳ để phát hiện sớm dấu hiệu xuống cấp: Thực hiện kiểm tra theo chu kỳ (ví dụ: hàng tháng hoặc hàng quý) để phát hiện sớm các vấn đề như sai số đo tăng, tín hiệu bất thường, lớp vỏ nứt hoặc đổi màu, dây dẫn bị oxy hóa, lỏng lẻo hay đứt ngầm. Việc bảo dưỡng định kỳ giúp ngăn ngừa hỏng hóc bất ngờ, đảm bảo hệ thống luôn vận hành ổn định và an toàn.

- Tránh tháo lắp nhiều lần gây lỏng kết nối hoặc hỏng ren/gá: Mỗi lần tháo lắp đều tạo nguy cơ làm mòn ren, gãy ngàm hoặc biến dạng bề mặt lắp đặt. Chỉ tháo cảm biến khi thật sự cần thiết, sử dụng đúng dụng cụ và lực siết theo khuyến cáo của nhà sản xuất. Việc này giúp duy trì độ chắc chắn của kết cấu, giảm rung lắc và đảm bảo độ chính xác của phép đo trong thời gian dài.

5. Kết luận

Tóm lại, việc lắp đặt cảm biến đúng kỹ thuật là một yếu tố then chốt để đảm bảo hiệu suất và độ tin cậy của hệ thống tự động hóa. Áp dụng các nguyên tắc và quy trình trên sẽ giúp các kỹ sư và kỹ thuật viên tránh được các sai lầm thường gặp, từ đó tối ưu hóa hiệu quả và giảm thiểu chi phí bảo trì.

Khuyến khích người đọc luôn đọc kỹ hướng dẫn của nhà sản xuất và tuân thủ các quy tắc an toàn. Bằng cách này, doanh nghiệp sẽ xây dựng được một hệ thống sản xuất vững chắc và hiệu quả.