Cảm biến (Sensor)

Cảm biến mức (Level sensors): Vai trò và Ứng dụng trong Sản xuất Công nghiệp

Trong kỷ nguyên Công nghiệp 4.0, các nhà máy hiện đại đang hướng tới mục tiêu tối ưu hóa quy trình sản xuất thông qua hệ thống tự động hóa. Một trong những yếu tố then chốt để đạt được điều này là việc giám sát và kiểm soát chính xác mức chất lỏng hoặc chất rắn trong các bồn chứa và silo. Chính trong bối cảnh đó, cảm biến mức (level sensor) đã trở thành một thiết bị không thể thiếu, đóng vai trò như “đôi mắt” của hệ thống, cung cấp dữ liệu liên tục để đảm bảo quy trình vận hành diễn ra an toàn, hiệu quả và không bị gián đoạn. Bài viết này sẽ đi sâu vào định nghĩa, phân loại, nguyên lý hoạt động, các ứng dụng thực tế và tiêu chí lựa chọn cảm biến mức phù hợp.

1. Cảm biến mức là gì?

Cảm biến mức là thiết bị điện tử có khả năng đo lường, giám sát và phát hiện mức của vật liệu, bao gồm chất lỏng, bột, hạt rắn, trong các bồn chứa, silo hoặc bể chứa. Chức năng chính của cảm biến mức là chuyển đổi thông tin về mức vật liệu thành tín hiệu điện, sau đó tín hiệu này được truyền về bộ điều khiển (PLC) hoặc hệ thống giám sát để xử lý.

Khác với các cảm biến khác như cảm biến nhiệt độ hay áp suất, cảm biến mức có tính chuyên biệt cao, tập trung vào việc xác định vị trí của bề mặt vật liệu hoặc thể tích còn lại trong không gian chứa. Sự chính xác của thiết bị này giúp các doanh nghiệp duy trì chất lượng sản phẩm, tối ưu hóa nguyên liệu, và ngăn ngừa các sự cố tràn hoặc cạn bồn, từ đó đảm bảo an toàn lao động và bảo vệ môi trường.

2. Các loại Cảm biến mức phổ biến và Nguyên lý hoạt động

Các cảm biến mức được phân loại thành hai nhóm chính dựa trên nguyên lý đo là tiếp xúc và không tiếp xúc, mỗi loại đều có những đặc điểm và ứng dụng riêng biệt.

2.1. Cảm biến mức không tiếp xúc (Non-contact Level Sensors)

Nhóm cảm biến này hoạt động mà không cần tiếp xúc trực tiếp với môi chất, do đó rất phù hợp với các ứng dụng có tính ăn mòn cao, độc hại hoặc nhiệt độ cực đoan.

Cảm biến mức siêu âm (Ultrasonic Level Sensor)

Cảm biến mức siêu âm hoạt động dựa trên nguyên lý sử dụng sóng siêu âm để đo khoảng cách từ cảm biến đến bề mặt của chất lỏng hoặc chất rắn. Nguyên lý hoạt động của nó khá đơn giản: cảm biến phát ra một xung sóng siêu âm, sóng này sẽ truyền đi trong không khí, chạm vào bề mặt môi chất và phản xạ trở lại.

Cảm biến sau đó tính toán thời gian sóng đi và về (Time-of-Flight), rồi chuyển đổi thời gian đó thành khoảng cách, từ đó suy ra mức vật liệu.

Ưu điểm của cảm biến siêu âm:

- Không tiếp xúc: Tránh được sự ăn mòn và ô nhiễm môi chất.

- Lắp đặt đơn giản: Cảm biến thường được lắp đặt ở phía trên bồn chứa.

- Đa dạng ứng dụng: Phù hợp với nhiều loại chất lỏng và chất rắn dạng hạt.

Hạn chế của cảm biến siêu âm:

- Bị ảnh hưởng bởi các yếu tố môi trường như bụi, hơi nước, bọt hoặc sự thay đổi nhiệt độ đột ngột, có thể làm sai lệch kết quả đo.

Cảm biến mức Radar (Radar Level Sensor)

Cảm biến mức radar hoạt động bằng cách phát ra sóng điện từ (vi sóng) xuống bề mặt môi chất và đo thời gian sóng phản xạ quay lại. Tương tự như cảm biến siêu âm, khoảng cách từ cảm biến đến bề mặt được tính toán dựa trên thời gian này. Công nghệ radar đặc biệt hiệu quả vì sóng radar có thể truyền qua các điều kiện môi trường khắc nghiệt như bụi, hơi nước, áp suất cao hoặc nhiệt độ cực cao mà không bị ảnh hưởng.

Ưu điểm của cảm biến radar:

- Độ chính xác cao: Kết quả đo rất ổn định và chính xác.

- Chống chịu môi trường tốt: Hoạt động tin cậy trong các môi trường có bụi, hơi hoặc biến động nhiệt độ.

- Phù hợp với nhiều môi chất: Có thể đo lường cả chất lỏng và chất rắn.

Hạn chế của cảm biến radar:

- Chi phí đầu tư ban đầu cao hơn nhiều so với các loại cảm biến khác.

2.2. Cảm biến mức tiếp xúc (Contact Level Sensors)

Nhóm cảm biến này yêu cầu phải tiếp xúc trực tiếp với môi chất để thực hiện phép đo, thường được sử dụng trong các môi trường không quá khắc nghiệt.

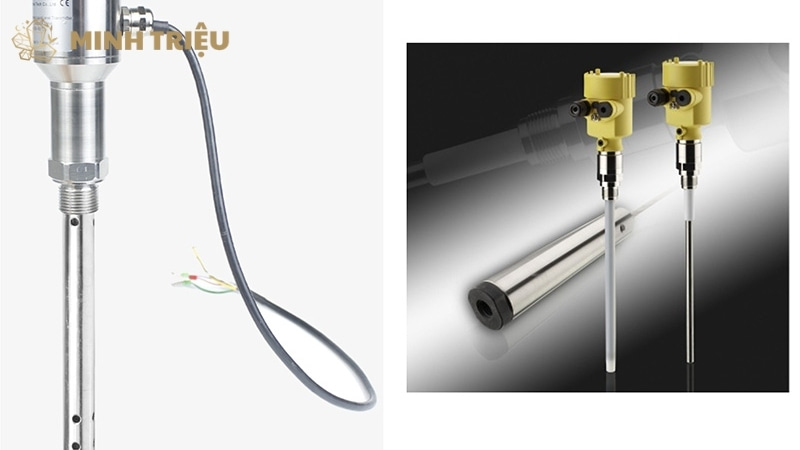

Cảm biến mức Điện dung (Capacitive Level Sensor)

Cảm biến mức điện dung hoạt động dựa trên nguyên lý đo sự thay đổi điện dung của một tụ điện. Cảm biến đóng vai trò là một bản cực, trong khi thành bồn chứa và môi chất đóng vai trò là bản cực còn lại. Khi mức môi chất thay đổi, hằng số điện môi của tụ điện thay đổi, dẫn đến sự thay đổi điện dung, và cảm biến sẽ chuyển đổi sự thay đổi này thành tín hiệu mức.

Ưu điểm của cảm biến điện dung:

- Độ bền cao do không có bộ phận cơ học chuyển động.

- Chi phí thấp, là lựa chọn kinh tế cho nhiều ứng dụng.

- Có thể sử dụng cho cả chất lỏng và chất rắn.

Hạn chế của cảm biến điện dung:

- Độ chính xác có thể bị ảnh hưởng bởi sự thay đổi hằng số điện môi của môi chất hoặc sự tích tụ chất bẩn trên cảm biến.

Cảm biến mức Áp suất (Pressure Level Sensor)

Cảm biến mức áp suất hoạt động dựa trên nguyên lý đo áp suất thủy tĩnh của cột chất lỏng. Theo công thức P=ρgh, áp suất tại đáy bồn chứa tỷ lệ thuận với chiều cao cột chất lỏng. Cảm biến được thả chìm dưới đáy bồn, đo áp suất tại đó và chuyển đổi áp suất thành tín hiệu mức.

Ưu điểm của cảm biến áp suất:

- Độ chính xác cao và đáng tin cậy.

- Lắp đặt đơn giản, chỉ cần thả chìm cảm biến vào bồn chứa.

Hạn chế của cảm biến áp suất:

- Chỉ sử dụng được cho chất lỏng.

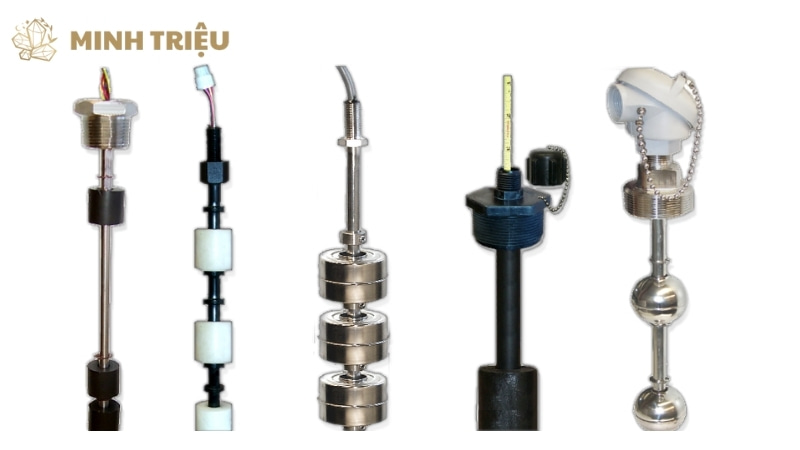

Cảm biến mức Phao (Float Level Sensor)

Cảm biến mức phao là loại cảm biến cơ học đơn giản nhất, hoạt động dựa trên nguyên lý phao nổi. Một phao rỗng được gắn vào một công tắc cơ học, nổi trên bề mặt chất lỏng và di chuyển theo sự thay đổi của mức chất lỏng. Khi phao đạt đến một mức nhất định, nó sẽ kích hoạt công tắc, gửi tín hiệu ON/OFF.

Ưu điểm của cảm biến phao:

- Thiết kế đơn giản, độ bền cao.

- Chi phí cực kỳ thấp.

- Đáng tin cậy trong các ứng dụng đơn giản như cảnh báo đầy/rỗng.

Hạn chế của cảm biến phao:

- Chỉ dùng cho chất lỏng và không thể đo mức liên tục.

- Dễ bị ảnh hưởng bởi sóng, khuấy trộn hoặc độ nhớt của chất lỏng.

3. Ứng dụng thực tế của Cảm biến mức trong Sản xuất Công nghiệp

Cảm biến mức có mặt trong hầu hết các ngành công nghiệp, từ chế biến thực phẩm đến sản xuất hóa chất, đóng vai trò quan trọng trong việc tự động hóa và kiểm soát quy trình.

- Ngành Thực phẩm và Đồ uống: Cảm biến mức được sử dụng để giám sát mức sữa, nước ép trái cây, bia, rượu trong các bồn chứa lớn. Việc kiểm soát chính xác giúp đảm bảo chất lượng sản phẩm và tránh lãng phí nguyên liệu.

- Ngành Hóa chất: Các cảm biến mức chống ăn mòn được sử dụng để đo lường mức axit, kiềm, dung môi trong các tank chứa. Điều này đảm bảo an toàn cho người lao động và ngăn ngừa rò rỉ hóa chất.

- Xử lý nước và Nước thải: Cảm biến áp suất và siêu âm thường được sử dụng để kiểm soát mực nước trong các bể lắng, bể chứa, giúp tối ưu hóa quy trình bơm và xử lý.

- Ngành Dược phẩm: Cảm biến mức đáp ứng các tiêu chuẩn vệ sinh khắt khe được dùng để giám sát mức nguyên liệu sạch, vô trùng.

- Ngành Năng lượng: Cảm biến mức radar và siêu âm được sử dụng để giám sát mức dầu, nhiên liệu trong các bồn chứa lớn, đảm bảo nguồn cung liên tục và an toàn.

4. Hướng dẫn Lựa chọn Cảm biến mức phù hợp

Việc lựa chọn cảm biến mức phù hợp đòi hỏi phải xem xét nhiều yếu tố để đảm bảo hiệu suất và độ tin cậy tối ưu. Các yếu tố quan trọng bao gồm:

- Loại môi chất: Trước tiên cần xác định rõ môi chất trong bồn chứa hoặc silo là chất lỏng (nước, dầu, dung môi, hóa chất) hay chất rắn dạng rời (bột, hạt, viên nén). Với chất lỏng, cảm biến có thể sử dụng nguyên lý đo áp suất, siêu âm, radar hoặc điện dung. Trong khi đó, đối với chất rắn, cần cảm biến có khả năng hoạt động ổn định trong môi trường nhiều bụi, dễ vón cục và thường dùng radar sóng dẫn, điện dung hoặc cảm biến cơ khí. Ngoài ra, cũng phải xét đến tính chất đặc thù của môi chất như độ nhớt, khả năng dẫn điện hay phản xạ sóng để chọn nguyên lý đo tiếp xúc hoặc không tiếp xúc.

- Điều kiện môi trường: Cảm biến phải được lựa chọn phù hợp với điều kiện vận hành thực tế. Ví dụ, với môi trường có nhiệt độ cao (lò hơi, dầu nóng) hoặc áp suất lớn (bồn chứa khí nén), cần loại cảm biến được thiết kế chịu nhiệt và chịu áp suất đặc biệt. Nếu môi chất có tính ăn mòn mạnh (axit, kiềm), cần chọn cảm biến làm từ vật liệu chống ăn mòn như thép không gỉ 316L, nhựa PTFE hoặc phủ ceramic. Đối với môi trường nhiều bụi, độ ẩm cao hoặc rung động mạnh, cần cảm biến có cấp bảo vệ IP67–IP68 hoặc thiết kế chống rung.

- Yêu cầu về độ chính xác và khoảng đo: Nếu mục tiêu chỉ là phát hiện mức đầy/rỗng để cảnh báo hoặc đóng/mở van, cảm biến dạng công tắc mức (point level sensor) là đủ. Tuy nhiên, nếu cần giám sát liên tục và chính xác mức chất lỏng hoặc chất rắn (ví dụ trong ngành dược, thực phẩm hoặc hóa chất), thì nên chọn cảm biến đo mức liên tục như radar, siêu âm hoặc áp suất chênh lệch. Đồng thời, cần cân nhắc phạm vi đo (từ vài cm đến hàng chục mét) để chọn thiết bị có dải đo phù hợp.

- Chi phí: Đây là yếu tố quan trọng trong quyết định đầu tư. Cảm biến mức có nhiều phân khúc từ giá rẻ (cảm biến cơ học, phao) đến cao cấp (radar, siêu âm, laser). Ngoài chi phí ban đầu, cũng cần tính đến chi phí bảo trì và thay thế trong quá trình vận hành. Ví dụ, cảm biến radar không tiếp xúc có giá cao hơn nhưng tuổi thọ dài, ít bảo trì, trong khi cảm biến cơ khí giá rẻ nhưng dễ hỏng trong môi trường bụi hoặc ăn mòn. Doanh nghiệp cần cân đối giữa chi phí đầu tư và hiệu quả sử dụng lâu dài.

- Tiêu chuẩn an toàn: Trong các môi trường có nguy cơ cháy nổ (như kho chứa xăng dầu, khí gas, bột dễ cháy), bắt buộc phải sử dụng các cảm biến đạt chứng nhận an toàn như ATEX, IECEx hoặc Ex-proof. Điều này không chỉ đảm bảo an toàn cho hệ thống mà còn tuân thủ các quy định pháp luật về an toàn lao động và phòng chống cháy nổ.

5. Kết luận

Cảm biến mức là một giải pháp tự động hóa hiệu quả, đóng vai trò then chốt trong việc giám sát và kiểm soát các quy trình sản xuất. Chúng giúp tăng hiệu suất, đảm bảo an toàn và giảm thiểu chi phí vận hành. Với sự phát triển của công nghệ, các cảm biến mức ngày càng trở nên thông minh hơn, tích hợp các chuẩn giao tiếp hiện đại như IO-Link, HART để dễ dàng kết nối với hệ thống điều khiển trung tâm và thậm chí là các hệ thống IoT (Internet of Things), cho phép giám sát từ xa và phân tích dữ liệu theo thời gian thực.