Cảm biến (Sensor)

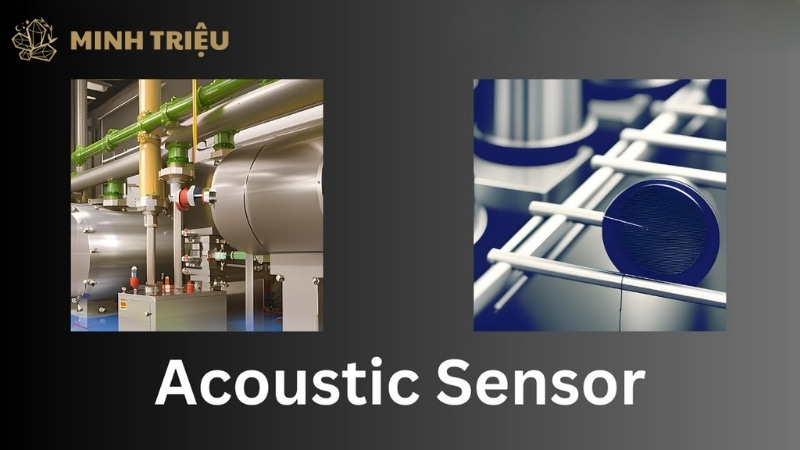

Cảm biến âm thanh (Acoustic sensors): Giải Pháp Giám Sát Và Bảo Trì Hiệu Quả

Trong thời đại công nghiệp 4.0, cảm biến âm thanh (acoustic sensors) đang trở thành giải pháp tiên tiến giúp doanh nghiệp giám sát hiệu suất máy móc và phát hiện sớm bất thường thông qua tín hiệu âm thanh và rung động. Bài viết sẽ giới thiệu tổng quan về công nghệ này, nguyên lý hoạt động, ứng dụng thực tiễn và xu hướng phát triển trong tương lai – hỗ trợ các nhà máy tối ưu hóa bảo trì và nâng cao hiệu quả sản xuất.

1. Cảm Biến Âm Thanh Là Gì Và Tại Sao Lại Quan Trọng?

Tại sao cảm biến âm thanh lại trở thành một công nghệ giám sát then chốt trong sản xuất công nghiệp? Công nghệ này mang lại nhiều lợi ích vượt trội so với các phương pháp kiểm tra truyền thống.

1.1. Định nghĩa và nguyên lý cơ bản

Cảm biến âm thanh (Acoustic sensors) là thiết bị thu thập và đo lường các sóng âm hoặc sóng siêu âm (âm thanh có tần số cao hơn khả năng nghe của con người) phát ra từ máy móc. Cảm biến này sẽ chuyển đổi các sóng âm này thành tín hiệu điện để phân tích. Nguyên lý cơ bản:

- Thu thập âm thanh: Cảm biến thu nhận các sóng âm thanh từ máy móc.

- Chuyển đổi tín hiệu: Chuyển đổi các sóng âm thành tín hiệu điện.

- Phân tích dữ liệu: Tín hiệu điện được xử lý bởi phần mềm, chúng sử dụng các thuật toán học máy (machine learning) hoặc trí tuệ nhân tạo (AI) để so sánh với các mẫu âm thanh chuẩn, từ đó phát hiện các dấu hiệu bất thường.

1.2. Lợi ích vượt trội so với phương pháp truyền thống

1.2. Lợi ích vượt trội so với phương pháp truyền thống

Việc triển khai cảm biến âm thanh mang lại hàng loạt lợi ích chiến lược, chúng giúp doanh nghiệp tối ưu hóa hoạt động và nâng cao năng lực cạnh tranh.

- Phát hiện sớm lỗi: Cảm biến âm thanh có thể phát hiện các thay đổi âm thanh nhỏ nhất, chúng báo hiệu sớm về sự hao mòn, lỏng lẻo hoặc các lỗi tiềm ẩn trước khi chúng gây ra sự cố lớn.

- Giám sát không xâm lấn: Việc lắp đặt cảm biến không yêu cầu ngắt hoạt động máy móc, chúng cho phép giám sát liên tục mà không ảnh hưởng đến quy trình sản xuất.

- Tăng độ an toàn: Bằng cách phát hiện sớm các lỗi, chúng giúp ngăn ngừa các sự cố nguy hiểm có thể xảy ra.

- Giảm chi phí bảo trì: Cho phép thực hiện bảo trì dự đoán thay vì bảo trì định kỳ hay bảo trì khắc phục, giúp giảm chi phí sửa chữa và thời gian ngừng sản xuất (downtime).

- Hoạt động trong môi trường khắc nghiệt: Cảm biến âm thanh có thể hoạt động trong môi trường bụi bẩn, nhiệt độ cao hoặc rung động mạnh, nơi các cảm biến quang học hoặc cơ học có thể không hiệu quả.

2. Các Loại Cảm Biến Âm Thanh Phổ Biến Và Ứng Dụng

Các loại cảm biến âm thanh nào đang được sử dụng phổ biến trong sản xuất công nghiệp? Mỗi loại có những đặc điểm riêng và phù hợp với các ứng dụng khác nhau.

2.1. Cảm biến siêu âm (Ultrasonic sensors)

Cảm biến siêu âm sử dụng sóng âm có tần số cao (trên 20kHz) để đo khoảng cách, phát hiện sự hiện diện của vật thể hoặc phát hiện rò rỉ khí nén.

Đặc điểm:

- Có thể hoạt động trong môi trường có ánh sáng mạnh hoặc bụi.

- Không bị ảnh hưởng bởi màu sắc hoặc độ trong suốt của vật thể.

Ứng dụng:

- Kiểm tra rò rỉ khí nén: Phát hiện rò rỉ khí ở các đường ống, giúp tiết kiệm năng lượng.

- Đo mức chất lỏng: Đo mức chất lỏng trong bồn chứa mà không cần tiếp xúc.

- Đo khoảng cách và phát hiện vật thể: Sử dụng trong các dây chuyền sản xuất tự động để kiểm tra vị trí sản phẩm.

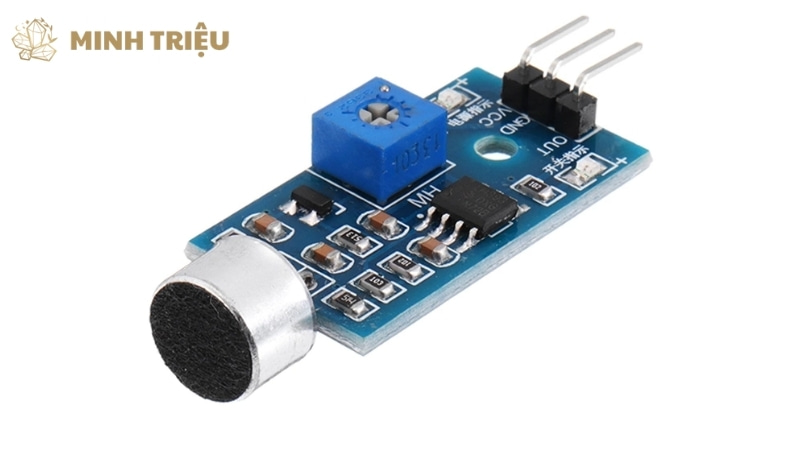

2.2. Microphone công nghiệp (Industrial Microphones)

Microphone công nghiệp được thiết kế để hoạt động trong môi trường khắc nghiệt, chúng thu thập và phân tích âm thanh trong dải tần số nghe được của con người.

Đặc điểm:

- Có độ bền cao, chống bụi, chống nước.

- Thường được sử dụng kết hợp với phần mềm phân tích để nhận dạng các mẫu âm thanh.

Ứng dụng:

- Giám sát tình trạng máy móc: Phát hiện các âm thanh bất thường như tiếng mài, tiếng va chạm, tiếng lỏng lẻo của ổ bi, bánh răng.

- Kiểm tra chất lượng sản phẩm: Phân tích âm thanh phát ra từ sản phẩm trong quá trình kiểm tra cuối cùng để đảm bảo chúng đạt tiêu chuẩn.

- Phát hiện sự cố bất thường: Phát hiện các âm thanh lạ trong khu vực sản xuất để cảnh báo sự cố.

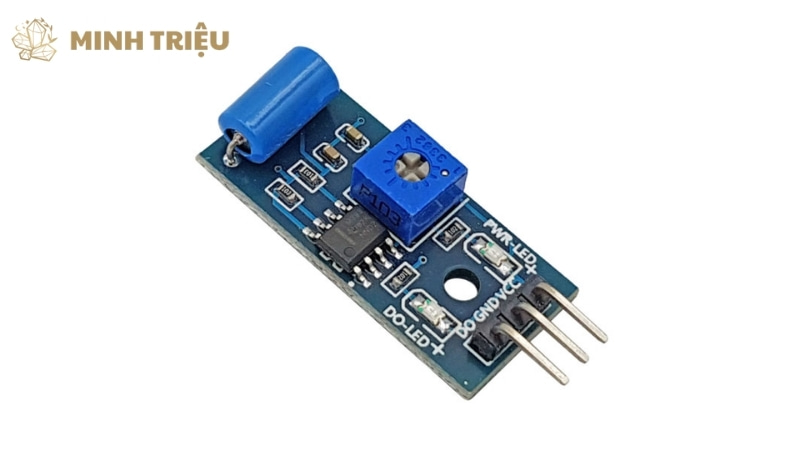

2.3. Cảm biến rung động (Vibration sensors)

Cảm biến rung động đo lường gia tốc hoặc vận tốc rung động của máy móc. Mặc dù không phải là cảm biến âm thanh theo nghĩa hẹp, nhưng chúng hoạt động trên nguyên lý tương tự là phát hiện sóng cơ học.

Đặc điểm:

- Được gắn trực tiếp lên thân máy hoặc ổ bi.

- Rất nhạy với các thay đổi nhỏ về rung động, là dấu hiệu của sự hao mòn.

Ứng dụng:

- Bảo trì dự đoán cho động cơ và bơm: Giám sát rung động của ổ bi, trục quay để dự đoán thời điểm bảo trì.

- Kiểm tra độ cân bằng của thiết bị: Phát hiện sự mất cân bằng trong các máy móc quay.

3. Ứng Dụng Thực Tiễn Cảm biến âm thanh Trong Sản Xuất Công Nghiệp

3. Ứng Dụng Thực Tiễn Cảm biến âm thanh Trong Sản Xuất Công Nghiệp

Cảm biến âm thanh đang được ứng dụng rộng rãi trong nhiều ngành công nghiệp, chúng mang lại những cải tiến đáng kể về hiệu quả và năng suất.

3.1. Các ngành công nghiệp cụ thể

Công nghệ cảm biến âm thanh đã chứng minh hiệu quả vượt trội trong nhiều lĩnh vực sản xuất khác nhau.

Ngành ô tô:

- Kiểm tra chất lượng sản phẩm: Kiểm tra âm thanh của động cơ, hộp số sau khi lắp ráp để đảm bảo chúng hoạt động êm ái, không có tiếng ồn bất thường.

- Bảo trì dự đoán: Giám sát âm thanh của các thiết bị trong dây chuyền sản xuất để dự đoán lỗi.

Ngành thực phẩm và đồ uống:

- Phát hiện rò rỉ chai: Kiểm tra âm thanh khi đóng nắp chai để phát hiện các nắp bị lỏng hoặc bị hỏng.

- Giám sát máy bơm: Giám sát âm thanh của máy bơm để phát hiện các lỗi do tắc nghẽn hoặc hao mòn.

Ngành năng lượng:

- Giám sát tua-bin gió: Phát hiện sớm tiếng ồn bất thường từ hộp số hoặc các bộ phận khác để dự đoán lỗi.

- Kiểm tra rò rỉ đường ống: Phát hiện rò rỉ ở các đường ống dẫn khí hoặc dầu.

Ngành hàng không vũ trụ: Sử dụng cảm biến âm thanh để kiểm tra các mối hàn, vật liệu composite mà không làm hỏng chúng.

3.2. Cải thiện hiệu quả sản xuất tổng thể

Việc triển khai cảm biến âm thanh góp phần cải thiện hiệu quả sản xuất tổng thể thông qua nhiều khía cạnh.

- Giảm chi phí bảo trì: Cho phép thực hiện bảo trì dự đoán thay vì bảo trì định kỳ hay bảo trì khắc phục, giúp giảm chi phí sửa chữa và thời gian ngừng sản xuất.

- Tăng năng suất: Giảm thiểu sự cố bất ngờ của máy móc, đảm bảo dây chuyền sản xuất hoạt động liên tục.

- Nâng cao chất lượng sản phẩm: Phát hiện các lỗi ẩn trong sản phẩm mà các phương pháp kiểm tra thông thường không thể thấy.

- An toàn lao động: Cảnh báo sớm các sự cố có thể gây nguy hiểm cho người lao động.

- Hỗ trợ bảo trì từ xa: Kết nối cảm biến với hệ thống IoT và AI để giám sát và phân tích dữ liệu từ xa.

4. Thách Thức Và Xu Hướng Phát Triển Tương Lai

Mặc dù mang lại nhiều lợi ích, công nghệ cảm biến âm thanh vẫn đối mặt với một số thách thức, đồng thời chúng cũng đang định hình những xu hướng công nghệ mới trong tương lai của ngành công nghiệp.

4.1. Thách thức khi triển khai

Việc đưa cảm biến âm thanh vào dây chuyền sản xuất không hề đơn giản, mà cần có sự chuẩn bị kỹ lưỡng. Một số thách thức thường gặp bao gồm:

- Nhiễu âm từ môi trường: Nhà xưởng thường có nhiều tiếng ồn và rung động, khiến việc tách bạch âm thanh bất thường từ một thiết bị cụ thể trở nên khó khăn.

- Chi phí đầu tư: Các khoản cho cảm biến, phần mềm phân tích và hạ tầng tích hợp ban đầu có thể khá cao.

- Yêu cầu thuật toán phức tạp: Hệ thống cần ứng dụng các mô hình học máy và trí tuệ nhân tạo để nhận diện chính xác âm thanh, đòi hỏi đội ngũ có trình độ chuyên môn cao.

- Tích hợp dữ liệu: Kết quả thu được từ cảm biến âm thanh phải được kết nối với các hệ thống giám sát hiện hữu để đảm bảo góc nhìn toàn diện về tình trạng vận hành của thiết bị.

4.2. Xu hướng công nghệ tương lai

Tương lai của cảm biến âm thanh sẽ tiếp tục phát triển mạnh mẽ, tích hợp sâu hơn các công nghệ mới để đạt được mức độ tự động hóa và tối ưu hóa cao hơn.

- Phát triển cảm biến thông minh: Các cảm biến thế hệ mới sẽ được tích hợp khả năng xử lý dữ liệu sơ bộ ngay tại chỗ (edge computing). Nhờ đó, chúng có thể lọc nhiễu, phát hiện tín hiệu quan trọng và gửi thông tin đã được xử lý về trung tâm, giúp giảm tải hệ thống mạng, rút ngắn độ trễ và nâng cao tốc độ phản hồi.

- Tích hợp sâu hơn với IoT và AI: Khi kết hợp cùng hệ thống IoT và trí tuệ nhân tạo, cảm biến âm thanh sẽ trở thành “tai nghe” của nhà máy, hỗ trợ bảo trì dự đoán (predictive maintenance), phát hiện sớm sự cố tiềm ẩn, giám sát từ xa theo thời gian thực và tự động tối ưu hóa quy trình vận hành.

- Hệ thống cảm biến mảng (Sensor Arrays): Thay vì sử dụng một cảm biến đơn lẻ, xu hướng tương lai là dùng cụm nhiều cảm biến kết hợp. Điều này giúp xác định chính xác hơn vị trí nguồn tiếng ồn, phân loại các dạng âm thanh bất thường, từ đó đưa ra chẩn đoán chi tiết hơn về tình trạng máy móc.

- Vật liệu và thiết kế mới: Các nghiên cứu về vật liệu tiên tiến và cấu trúc cảm biến đang mở ra khả năng tăng độ nhạy, mở rộng dải tần phát hiện, đồng thời cải thiện khả năng chống nhiễu trong môi trường công nghiệp khắc nghiệt.

- Tiêu chuẩn hóa và quy định: Trong tương lai gần, việc hình thành các bộ tiêu chuẩn chung về thu thập, xử lý và phân tích dữ liệu âm thanh sẽ đóng vai trò quan trọng. Điều này giúp thống nhất cách triển khai, dễ dàng tích hợp đa hệ thống và thúc đẩy ứng dụng rộng rãi trong nhiều ngành công nghiệp.

5. Kết Luận

Tóm lại, cảm biến âm thanh là một công cụ đắc lực cho các nhà máy hiện đại, chúng cung cấp một phương pháp giám sát máy móc hiệu quả, không xâm lấn và đáng tin cậy. Từ việc phát hiện sớm các lỗi tiềm ẩn, tối ưu hóa công tác bảo trì, đến việc nâng cao an toàn và chất lượng sản phẩm, cảm biến âm thanh đang định hình lại cách thức các doanh nghiệp quản lý tài sản và quy trình sản xuất.

Chúng tôi khuyến khích các doanh nghiệp chủ động nghiên cứu và xem xét việc ứng dụng cảm biến âm thanh trong các dự án giám sát và bảo trì mới hoặc nâng cấp hiện có. Hãy coi đây là một khoản đầu tư chiến lược để đảm bảo hoạt động sản xuất luôn diễn ra suôn sẻ, hiệu quả và sẵn sàng cho những thách thức của tương lai, hướng tới một nền công nghiệp 4.0 bền vững và thông minh hơn.