Biến tần

Tối ưu hóa Chu trình Sản xuất dựa trên Dữ liệu Biến tần: Chìa khóa cho Hiệu suất và Năng suất Cao

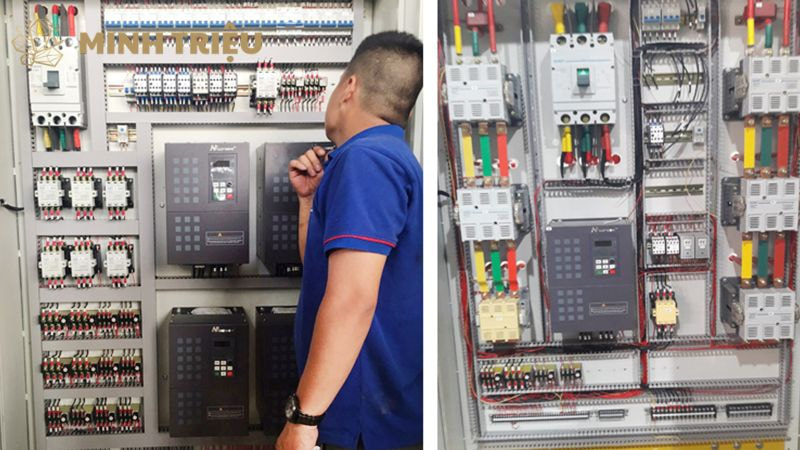

Trong kỷ nguyên công nghiệp 4.0, biến tần không chỉ đơn thuần là một thiết bị điều khiển tốc độ động cơ mà đã trở thành một nguồn dữ liệu vô cùng quý giá. Mỗi giây hoạt động, biến tần tạo ra hàng loạt thông số phản ánh “sức khỏe” và hiệu suất của toàn bộ chu trình sản xuất.

Việc khai thác và phân tích nguồn dữ liệu khổng lồ này chính là chìa khóa để đạt được sự đột phá về hiệu quả và năng suất. Chiến lược tối ưu hóa chu trình sản xuất dựa trên dữ liệu biến tần không chỉ giúp các nhà máy tiết kiệm năng lượng, cải thiện chất lượng sản phẩm mà còn cho phép chuyển đổi từ phương pháp vận hành truyền thống sang một mô hình sản xuất thông minh, linh hoạt và có khả năng tự động hóa cao.

1. Dữ liệu biến tần là gì và tại sao nó lại quan trọng?

Để hiểu rõ hơn về giá trị của chiến lược này, chúng ta cần tìm hiểu về bản chất của dữ liệu do biến tần tạo ra và tầm quan trọng của nó.

1.1. Các loại dữ liệu biến tần

Một biến tần hiện đại có thể cung cấp một lượng lớn dữ liệu về chính nó và về động cơ mà nó điều khiển. Các loại dữ liệu phổ biến bao gồm:

- Dữ liệu điện: Dòng điện đầu vào/đầu ra, điện áp, công suất tiêu thụ (kW), tổng điện năng tiêu thụ (kWh), hệ số công suất.

- Dữ liệu cơ: Tần số đầu ra (Hz), tốc độ động cơ (RPM), momen xoắn.

- Dữ liệu vận hành: Giờ chạy thực tế, số lần khởi động, thời gian dừng khẩn cấp.

- Dữ liệu trạng thái: Trạng thái hoạt động (chạy, dừng, lỗi), mã lỗi, nhiệt độ bên trong biến tần.

1.2. Tầm quan trọng của dữ liệu biến tần

Dữ liệu này được ví như “tiếng nói” của chu trình sản xuất. Mỗi thông số đều phản ánh một khía cạnh cụ thể của quá trình. Ví dụ:

- Dữ liệu công suất: Cho biết chính xác lượng năng lượng mà một động cơ đang tiêu thụ. Việc phân tích dữ liệu này giúp xác định các điểm lãng phí năng lượng và cơ hội tiết kiệm.

- Dữ liệu tần số/tốc độ: Phản ánh chính xác tốc độ của chu trình. Bất kỳ sự thay đổi bất thường nào cũng có thể là dấu hiệu của một vấn đề về chất lượng sản phẩm.

- Dữ liệu nhiệt độ và dòng điện: Là những chỉ báo quan trọng về tình trạng “sức khỏe” của biến tần và động cơ. Việc phân tích xu hướng của các thông số này có thể giúp dự đoán sớm các sự cố tiềm ẩn.

Do đó, việc thu thập và phân tích dữ liệu từ biến tần không chỉ là việc giám sát thiết bị, mà còn là việc giám sát và hiểu sâu sắc toàn bộ chu trình sản xuất.

2. Tối ưu hóa chu trình sản xuất dựa trên dữ liệu biến tần

Đây là phần cốt lõi của chiến lược, nơi chúng ta sử dụng dữ liệu để tạo ra những cải tiến thực tế và hữu hình.

2.1. Phân tích hiệu suất năng lượng

- Thực trạng: Chi phí năng lượng là một trong những gánh nặng lớn nhất đối với các nhà máy sản xuất. Việc tiêu thụ năng lượng không hiệu quả thường xảy ra do các thiết bị hoạt động ở công suất không tối ưu hoặc do các quy trình sản xuất không được điều chỉnh một cách thông minh.

- Giải pháp: Sử dụng dữ liệu công suất và giờ chạy thực tế từ biến tần, các nhà quản lý có thể xác định chính xác các thiết bị đang tiêu thụ nhiều năng lượng một cách bất thường. Họ có thể phân tích biểu đồ tiêu thụ năng lượng theo thời gian để phát hiện những thời điểm tiêu thụ cao điểm không cần thiết, từ đó điều chỉnh các tham số của biến tần (như tần số tối đa, thời gian tăng tốc/giảm tốc) để tiết kiệm năng lượng. Ví dụ, trong một hệ thống bơm và quạt, việc điều chỉnh tốc độ động cơ dựa trên nhu cầu tải thực tế có thể giảm công suất tiêu thụ đáng kể, mang lại hiệu quả tiết kiệm điện lên tới hàng chục phần trăm.

2.2. Cải thiện chất lượng sản phẩm

- Thực trạng: Chất lượng sản phẩm thường bị ảnh hưởng bởi sự biến động của chu trình sản xuất. Ví dụ, trong quá trình trộn, nếu tốc độ động cơ không ổn định, sản phẩm có thể không đạt được chất lượng mong muốn.

- Giải pháp: Dữ liệu tốc độ và tần số từ biến tần cung cấp một thước đo chính xác về sự ổn định của chu trình. Bằng cách phân tích dữ liệu này, các kỹ sư có thể xác định những thời điểm mà tốc độ bị dao động bất thường và tìm ra nguyên nhân gốc rễ (ví dụ: tải thay đổi đột ngột, lỗi cảm biến). Sau đó, họ có thể điều chỉnh các tham số điều khiển của biến tần (như PID control) để đảm bảo tốc độ vận hành luôn ổn định, từ đó giảm thiểu lỗi và sản phẩm không đạt chuẩn, nâng cao chất lượng đầu ra.

2.3. Tối ưu hóa thời gian chu trình

- Thực trạng: Trong sản xuất, thời gian chu trình (cycle time) là yếu tố quyết định năng suất. Tuy nhiên, việc rút ngắn thời gian chu trình không thể đơn giản là tăng tốc độ, vì có thể ảnh hưởng đến chất lượng sản phẩm hoặc tuổi thọ thiết bị.

- Giải pháp: Phân tích dữ liệu biến tần giúp tìm ra sự cân bằng hoàn hảo giữa tốc độ và chất lượng. Dữ liệu giờ chạy, thời gian tăng tốc/giảm tốc, và thời gian dừng máy giữa các chu trình có thể giúp các kỹ sư xác định những điểm “thắt cổ chai” (bottleneck) trong quy trình. Họ có thể điều chỉnh tốc độ của các băng tải hoặc máy trộn để rút ngắn thời gian chu trình một cách an toàn mà vẫn đảm bảo hiệu suất. Hơn nữa, việc phân tích dữ liệu còn giúp giảm thời gian ngừng máy không cần thiết giữa các công đoạn, từ đó nâng cao hiệu suất tổng thể của dây chuyền sản xuất.

2.4. Bảo trì dự đoán

- Thực trạng: Phương pháp bảo trì bị động gây ra nhiều rủi ro, thời gian chết ngoài ý muốn và chi phí sửa chữa cao.

- Giải pháp: Dữ liệu biến tần chính là nền tảng cho chiến lược bảo trì dự đoán (predictive maintenance). Bằng cách phân tích xu hướng của dữ liệu (như nhiệt độ tăng dần, dòng điện bất thường, hoặc sự gia tăng của số lần cảnh báo), hệ thống có thể dự đoán sớm các sự cố tiềm ẩn. Ví dụ, sự tăng nhiệt độ bên trong biến tần có thể là dấu hiệu của một quạt làm mát sắp hỏng, hoặc sự tăng đột ngột của dòng điện có thể là dấu hiệu của sự mòn cơ học trên động cơ. Khi phát hiện những dấu hiệu này, hệ thống sẽ tự động gửi cảnh báo lỗi tự động, cho phép các kỹ thuật viên lên kế hoạch bảo trì chủ động trước khi sự cố nghiêm trọng xảy ra, giúp giảm đáng kể thời gian chết và chi phí.

3. Các bước triển khai để tối ưu hóa chu trình sản xuất

Để áp dụng thành công chiến lược này, doanh nghiệp cần tuân thủ một quy trình có hệ thống.

3.1. Bước 1: Thu thập và tích hợp dữ liệu

- Kết nối: Lắp đặt các bộ chuyển đổi giao thức hoặc sử dụng các cổng giao tiếp tích hợp sẵn trên biến tần để kết nối chúng với mạng truyền thông công nghiệp của nhà máy.

- Giao thức: Sử dụng các giao thức truyền thông phổ biến như Modbus TCP/IP, Profinet, hoặc Ethernet/IP để truyền dữ liệu từ biến tần đến hệ thống trung tâm.

- Hệ thống trung tâm: Tích hợp dữ liệu vào một hệ thống quản lý trung tâm như SCADA (Supervisory Control and Data Acquisition), MES (Manufacturing Execution System) hoặc một nền tảng IoT công nghiệp.

3.2. Bước 2: Phân tích dữ liệu

- Phần mềm chuyên dụng: Sử dụng phần mềm của hệ thống SCADA/MES hoặc các công cụ phân tích dữ liệu chuyên sâu để xử lý dữ liệu thô.

- Lập biểu đồ và báo cáo: Trực quan hóa dữ liệu bằng các biểu đồ xu hướng, biểu đồ tương quan và báo cáo hiệu suất để dễ dàng phân tích và nhận diện các vấn đề.

- Định nghĩa các chỉ số hiệu suất (KPIs): Xác định các chỉ số hiệu suất quan trọng (ví dụ: Hiệu suất năng lượng, Thời gian chu trình, Tỷ lệ lỗi sản phẩm) và sử dụng dữ liệu để đo lường chúng.

3.3. Bước 3: Đưa ra quyết định và hành động

- Phân tích kết quả: Dựa trên kết quả phân tích từ Bước 2, các kỹ sư và nhà quản lý sẽ xác định các điểm cần cải thiện.

- Điều chỉnh tham số: Điều chỉnh các tham số của biến tần để tối ưu hóa hiệu suất, ví dụ như thay đổi thời gian tăng tốc/giảm tốc, giới hạn tần số tối đa, hoặc điều chỉnh các tham số điều khiển PID.

- Cải thiện quy trình: Đưa ra các quyết định về việc thay đổi quy trình vận hành để tối ưu hóa thời gian chu trình hoặc chất lượng sản phẩm.

- Lập kế hoạch bảo trì: Lên kế hoạch bảo trì chủ động dựa trên các dự đoán từ dữ liệu.

3.4. Bước 4: Theo dõi và cải tiến liên tục

- Giám sát: Liên tục giám sát hiệu quả của các thay đổi đã được thực hiện.

- Đánh giá: Định kỳ đánh giá lại các chỉ số hiệu suất để đảm bảo rằng các thay đổi đã mang lại kết quả tích cực.

- Cải tiến: Tiếp tục sử dụng dữ liệu để tìm ra các cơ hội cải tiến mới. Vòng lặp này giúp đảm bảo rằng quá trình tối ưu hóa chu trình sản xuất diễn ra liên tục và không ngừng nghỉ.

4. Kết luận

Chiến lược tối ưu hóa chu trình sản xuất dựa trên dữ liệu biến tần là một bước tiến quan trọng, giúp các nhà máy sản xuất chuyển mình từ một mô hình vận hành truyền thống sang một mô hình thông minh và hiệu quả hơn.

Bằng cách khai thác tối đa nguồn dữ liệu quý giá từ biến tần, các doanh nghiệp có thể đưa ra các quyết định sáng suốt dựa trên dữ liệu, từ đó tiết kiệm năng lượng, nâng cao chất lượng sản phẩm, tối ưu hóa thời gian chu trình và áp dụng bảo trì dự đoán. Trong tương lai gần, với sự phát triển mạnh mẽ của công nghệ IoT, trí tuệ nhân tạo (AI) và Machine Learning, việc phân tích dữ liệu biến tần sẽ ngày càng trở nên tự động và thông minh hơn.