HMI

Cấu hình kết nối HMI-PLC trong sản xuất công nghiệp

Trong tự động hóa công nghiệp, HMI và PLC là hai thành phần cốt lõi – HMI giúp người vận hành giám sát, còn PLC đảm nhận điều khiển logic. Kết nối hiệu quả giữa HMI và PLC là yếu tố then chốt để đảm bảo hệ thống vận hành ổn định, chính xác và hiệu quả. Bài viết này sẽ hướng dẫn cấu hình kết nối HMI-PLC, bao gồm các phương pháp, giao thức phổ biến, quy trình thiết lập, thách thức thường gặp và các giải pháp.

1. Tầm quan trọng của Cấu hình kết nối HMI-PLC

1.1. Giám sát và điều khiển thời gian thực

Tại sao cấu hình kết nối HMI-PLC lại quan trọng đối với giám sát và điều khiển thời gian thực? Kết nối này cho phép HMI truy xuất dữ liệu PLC một cách liên tục, đọc các giá trị biến, trạng thái cảm biến và thông số quy trình để hiển thị trực quan cho người vận hành. Đồng thời, HMI cũng có khả năng gửi lệnh điều khiển, ghi các giá trị hoặc kích hoạt chức năng trong PLC, cho phép người vận hành tương tác trực tiếp với hệ thống máy móc.

1.2. Nâng cao hiệu quả vận hành

Làm thế nào kết nối HMI PLC nâng cao hiệu quả vận hành? HMI hiển thị cảnh báo từ PLC, giúp người vận hành phản ứng nhanh với sự kiện và xử lý kịp thời các vấn đề phát sinh. Khả năng dễ dàng thay đổi thông số hoặc công thức thông qua HMI còn góp phần tối ưu hóa quy trình sản xuất, giảm thiểu thời gian điều chỉnh và nâng cao năng suất.

1.3. Hỗ trợ chẩn đoán và khắc phục sự cố

Giao tiếp HMI PLC hỗ trợ chẩn đoán và khắc phục sự cố như thế nào? HMI cung cấp thông tin chi tiết về trạng thái lỗi từ PLC, giúp người vận hành và kỹ thuật viên nhanh chóng xác định nguyên nhân gốc rễ của sự cố. Khả năng truy vết dữ liệu và hiển thị các thông số liên quan trên HMI còn giúp kỹ thuật viên phân tích sâu hơn, rút ngắn thời gian tìm kiếm và sửa chữa lỗi.

1.4. Đảm bảo an toàn và bảo mật

Tại sao cấu hình kết nối HMI-PLC lại đảm bảo an toàn và bảo mật? HMI có thể tích hợp các tính năng phân quyền để kiểm soát truy cập, hạn chế người dùng không có thẩm quyền thực hiện các thao tác nguy hiểm. Việc đảm bảo giao tiếp đáng tin cậy giữa HMI và PLC còn quan trọng để dữ liệu được truyền tải chính xác, không bị sai lệch, từ đó duy trì tính toàn vẹn của hệ thống điều khiển và giảm thiểu rủi ro an toàn.

2. Các phương pháp và Giao thức kết nối HMI-PLC phổ biến

Việc lựa chọn phương pháp và giao thức truyền thông công nghiệp phù hợp là yếu tố then chốt khi cấu hình kết nối HMI-PLC.

2.1. Kết nối Serial (RS232/RS485)

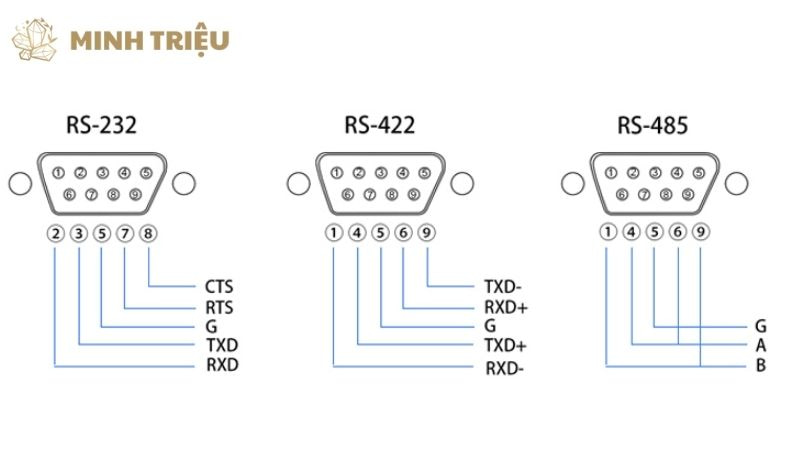

Kết nối Serial (RS232/RS485) là một phương pháp truyền thống nhưng vẫn phổ biến cho các ứng dụng đơn giản.

- Đặc điểm: Phương pháp này đơn giản, chi phí thấp và phù hợp cho khoảng cách ngắn hoặc các hệ thống nhỏ, ít thiết bị.

- Giao thức phổ biến: Các giao thức truyền thông công nghiệp thường được sử dụng bao gồm Modbus RTU và Profibus DP (đối với một số HMI/PLC cũ).

2.2. Kết nối USB

Kết nối USB có đặc điểm và ứng dụng riêng trong việc cấu hình kết nối HMI-PLC. Phương pháp này chủ yếu được dùng để tải/tải lên chương trình HMI, sao lưu dữ liệu hoặc cập nhật firmware, chứ không dùng cho giám sát thời gian thực hay điều khiển liên tục trong quá trình vận hành.

2.3. Kết nối Ethernet

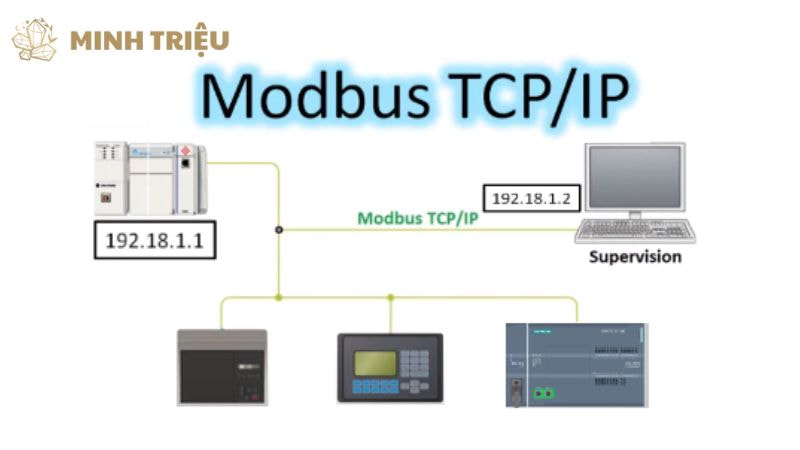

Kết nối Ethernet là phương pháp hiện đại và linh hoạt, được sử dụng rộng rãi trong HMI công nghiệp ngày nay.

Đặc điểm: Phương pháp này cung cấp tốc độ cao, cho phép kết nối trên khoảng cách xa và khả năng kết nối nhiều thiết bị trên cùng một mạng, mang lại sự linh hoạt cao.

Giao thức phổ biến:

- Modbus TCP/IP: Đây là một trong những giao thức phổ biến nhất, dễ triển khai và được hỗ trợ rộng rãi bởi nhiều nhà sản xuất.

- EtherNet/IP: Là tiêu chuẩn giao thức truyền thông công nghiệp của Rockwell Automation, được sử dụng phổ biến trong các hệ thống dựa trên PLC của hãng này.

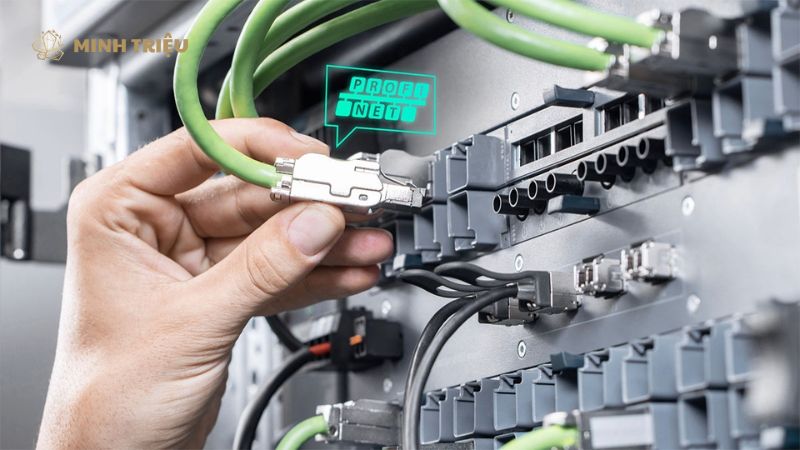

- PROFINET: Là tiêu chuẩn của Siemens, được sử dụng rộng rãi trong các hệ thống tự động hóa của Siemens.

- OPC UA: Đây là một tiêu chuẩn thống nhất, cung cấp khả năng bảo mật cao và hỗ trợ dữ liệu phức tạp, lý tưởng cho việc tích hợp HMI PLC trong các hệ thống lớn.

- Giao thức riêng của nhà sản xuất: Một số hãng còn sử dụng giao thức độc quyền của mình, ví dụ như Omron FINS hay Mitsubishi MC Protocol.

3. Các bước chính để Cấu hình kết nối HMI-PLC

Quy trình cấu hình kết nối HMI-PLC bao gồm nhiều bước tuần tự để đảm bảo sự giao tiếp chính xác và hiệu quả.

3.1. Bước 1: Lựa chọn giao thức và phương pháp kết nối

Bước đầu tiên để cấu hình kết nối HMI-PLC là lựa chọn giao thức và phương pháp kết nối phù hợp. Các bước trong giai đoạn này bao gồm:

- Đánh giá yêu cầu: Cần đánh giá các yếu tố như tốc độ truyền dữ liệu cần thiết, khoảng cách giữa HMI và PLC, số lượng thiết bị cần kết nối và môi trường hoạt động (ví dụ: nhiễu điện từ).

- Kiểm tra khả năng tương thích: Xác định rõ HMI và PLC hiện có hoặc dự kiến sử dụng hỗ trợ những giao thức truyền thông công nghiệp nào để đảm bảo chúng có thể giao tiếp với nhau.

3.2. Bước 2: Cấu hình phần cứng

Sau khi lựa chọn giao thức, bước tiếp theo là cấu hình phần cứng cho kết nối HMI PLC. Các bước trong giai đoạn này bao gồm:

- Kết nối cáp: Đảm bảo sử dụng đúng loại cáp (ví dụ: cáp Serial RS232/RS485 hoặc cáp Ethernet) và đấu nối chính xác theo sơ đồ hướng dẫn của nhà sản xuất.

- Cài đặt địa chỉ IP/Serial: Cấu hình địa chỉ mạng (IP address) hoặc các thông số Serial (baud rate, parity, data bits) cho cả HMI và PLC để chúng có thể nhận diện và giao tiếp trong cùng một mạng hoặc kênh truyền thông.

3.3. Bước 3: Cấu hình phần mềm HMI

Giai đoạn lập trình HMI là nơi thiết lập các thông số giao tiếp trên giao diện người máy. Các bước trong giai đoạn này bao gồm:

- Thêm driver/kết nối PLC: Trong phần mềm lập trình HMI (ví dụ: Siemens TIA Portal, Omron NB-Designer), chọn đúng loại PLC và giao thức giao tiếp đã được cấu hình ở bước trước.

- Khai báo các biến (Tags): Liên kết các biến trên HMI (ví dụ: nút bấm, hiển thị số, biểu đồ) với địa chỉ bộ nhớ (memory address) tương ứng trong PLC.

- Cấu hình màn hình và đối tượng: Thiết kế giao diện người dùng, gán các biến đã khai báo vào các nút bấm, hiển thị, biểu đồ và các đối tượng khác trên màn hình HMI.

3.4. Bước 4: Cấu hình phần mềm PLC (nếu cần)

Trong một số trường hợp, cần thực hiện lập trình PLC để cấu hình phần mềm PLC. Các bước trong giai đoạn này bao gồm:

- Bật chức năng giao tiếp: Đảm bảo PLC được cấu hình để cho phép HMI truy cập và ghi dữ liệu vào các vùng nhớ cần thiết.

- Cấu hình vùng nhớ: Đảm bảo các vùng nhớ trong PLC mà HMI sẽ truy cập là hợp lệ và được cấp quyền đọc/ghi phù hợp.

3.5. Bước 5: Kiểm tra và mô phỏng

Giai đoạn cuối cùng của quy trình cấu hình kết nối HMI-PLC là kiểm tra và mô phỏng để đảm bảo hoạt động chính xác. Các bước trong giai đoạn này bao gồm:

- Kiểm tra kết nối: Đảm bảo HMI và PLC có thể giao tiếp thành công, kiểm tra đèn báo trạng thái kết nối trên cả hai thiết bị.

- Mô phỏng hoạt động: Chạy thử hệ thống trong môi trường mô phỏng hoặc với PLC thực tế để xác nhận dữ liệu hiển thị trên HMI là chính xác và các lệnh điều khiển từ HMI được PLC thực thi đúng.

- Tinh chỉnh: Điều chỉnh các thông số truyền thông hoặc cấu hình phần mềm HMI/PLC để tối ưu hóa hiệu suất và độ ổn định của kết nối.

4. Thách thức và Giải pháp khi Cấu hình kết nối HMI-PLC

Cấu hình kết nối HMI-PLC có thể đối mặt với một số thách thức, nhưng cũng có các giải pháp hiệu quả để vượt qua.

4.1. Thách thức

Các thách thức chính bao gồm:

- Vấn đề tương thích giao thức: HMI và PLC không hỗ trợ cùng giao thức truyền thông công nghiệp có thể gây ra khó khăn lớn trong việc thiết lập giao tiếp.

- Lỗi đấu nối cáp: Sai sót trong việc kết nối vật lý cáp (ví dụ: đấu chéo, sai chân) là một nguyên nhân phổ biến gây mất kết nối.

- Cấu hình địa chỉ/thông số sai: Địa chỉ IP trùng lặp, thông số Serial không khớp giữa HMI và PLC là những lỗi cấu hình thường gặp.

- Vấn đề bảo mật mạng: Khi sử dụng Ethernet để kết nối HMI PLC, nguy cơ truy cập trái phép hoặc tấn công mạng vào hệ thống điều khiển là một mối lo ngại lớn.

- Khó khăn trong việc truy vết lỗi: Khi kết nối không hoạt động, việc xác định nguyên nhân gốc rễ có thể phức tạp do liên quan đến cả phần cứng và phần mềm.

4.2. Giải pháp

Các giải pháp cho những thách thức này là:

- Sử dụng gateway/converter: Để giải quyết vấn đề tương thích giao thức, sử dụng gateway hoặc converter để chuyển đổi giao thức giữa HMI và PLC.

- Kiểm tra kỹ sơ đồ đấu nối: Luôn tuân thủ hướng dẫn đấu nối của nhà sản xuất và kiểm tra kỹ lưỡng các kết nối cáp trước khi cấp nguồn.

- Kiểm tra lại cấu hình phần mềm: Đảm bảo địa chỉ IP, thông số Serial và các thông số giao tiếp khác được cấu hình chính xác trên cả HMI và PLC.

- Triển khai các biện pháp bảo mật: Áp dụng các biện pháp bảo mật HMI như firewall, VLAN và VPN cho mạng công nghiệp để bảo vệ hệ thống khỏi truy cập trái phép.

- Sử dụng công cụ chẩn đoán: Tận dụng các phần mềm chuyên dụng để kiểm tra kết nối, giám sát luồng dữ liệu và xác định nguyên nhân lỗi một cách hiệu quả.

5. Kết luận

Việc cấu hình kết nối HMI-PLC đóng vai trò then chốt trong xây dựng hệ thống tự động hóa hiện đại, giúp đảm bảo tính ổn định, chính xác và hiệu quả trong vận hành. Sự kết nối liền mạch giữa HMI và PLC không chỉ nâng cao khả năng giám sát và điều khiển theo thời gian thực mà còn tối ưu hóa toàn bộ quy trình sản xuất.

Trước làn sóng chuyển đổi số và xu hướng Công nghiệp 4.0, doanh nghiệp cần chủ động cập nhật các giải pháp kết nối tiên tiến như HMI không dây, tích hợp đám mây và ứng dụng AI. Đầu tư đúng đắn vào hệ thống HMI-PLC không chỉ nâng cao hiệu suất hiện tại mà còn tạo nền tảng vững chắc cho sự phát triển bền vững trong tương lai.