HMI

Giao tiếp HMI với PLC: Cầu nối điều khiển và giám sát trong tự động hóa công nghiệp

HMI (Human-Machine Interface) là bộ mặt tương tác của hệ thống tự động hóa, nhưng PLC (Programmable Logic Controller) mới là trái tim và bộ não thực hiện các lệnh điều khiển. Để hai thành phần thiết yếu này có thể phối hợp nhịp nhàng, việc thiết lập giao tiếp HMI với PLC một cách hiệu quả là cực kỳ quan trọng. Mặc dù HMI và PLC cùng tồn tại trong một hệ thống, việc thiết lập giao tiếp đúng cách giữa chúng đòi hỏi kiến thức chuyên sâu về các giao thức và cấu hình cụ thể của từng hãng sản xuất. Bài viết này sẽ đi sâu vào nguyên tắc chung của giao tiếp HMI-PLC, phân tích chi tiết cách thiết lập kết nối với các dòng PLC phổ biến của Siemens, Allen-Bradley, và Mitsubishi.

1. Nguyên tắc chung về giao tiếp HMI với PLC

Giao tiếp HMI-PLC là quá trình trao đổi dữ liệu hai chiều, cho phép HMI đọc trạng thái và giá trị từ PLC để hiển thị trên giao diện, đồng thời gửi các lệnh điều khiển từ người vận hành đến PLC để thực hiện các hành động cần thiết. Giao tiếp HMI-PLC cần thiết (Giao tiếp HMI-PLC cần thiết) để HMI có thể thực hiện chức năng giám sát và điều khiển.

1.1. Các thành phần chính tham gia vào giao tiếp

Có bốn thành phần chính đóng vai trò quan trọng trong việc thiết lập và duy trì giao tiếp giữa HMI và PLC. Thứ nhất, HMI đóng vai trò gửi yêu cầu, nhận dữ liệu từ PLC và hiển thị giao diện cho người dùng.

Thứ hai, PLC phản hồi yêu cầu từ HMI, cung cấp dữ liệu trạng thái và thực hiện lệnh điều khiển nhận được.

Thứ ba, giao thức truyền thông là ngôn ngữ chung mà HMI và PLC sử dụng để trao đổi dữ liệu, ví dụ như Ethernet/IP, PROFINET, Modbus, hoặc OPC UA.

Cuối cùng, biến (Tags/Addresses) là các địa chỉ dữ liệu cụ thể trong PLC mà HMI sẽ đọc hoặc ghi thông tin vào đó.

1.2. Các loại dữ liệu thường được trao đổi

Trong một hệ thống tự động hóa, HMI và PLC thường xuyên trao đổi nhiều loại dữ liệu khác nhau để đảm bảo hoạt động giám sát và điều khiển hiệu quả. Các loại dữ liệu này bao gồm giá trị cảm biến như nhiệt độ, áp suất, lưu lượng, cung cấp thông tin thời gian thực về quy trình.

Ngoài ra, trạng thái thiết bị như bơm đang chạy/dừng, van đang mở/đóng cũng được truyền tải để HMI hiển thị tình trạng hoạt động. HMI còn nhận cảnh báo và sự cố từ PLC, giúp người vận hành nhanh chóng nhận biết và xử lý vấn đề.

Ngược lại, người vận hành có thể nhập giá trị cài đặt (setpoints) hoặc gửi lệnh điều khiển như khởi động/dừng một thiết bị, hoặc chuyển đổi chế độ hoạt động thông qua HMI tới PLC.

2. Giao tiếp HMI với PLC của các hãng lớn

Mỗi hãng sản xuất PLC lớn như Siemens, Allen-Bradley và Mitsubishi đều có hệ sinh thái và giao thức truyền thông ưu tiên riêng, đòi hỏi cách cấu hình đặc thù khi thiết lập giao tiếp HMI với PLC. Việc hiểu rõ sự khác biệt này là chìa khóa để triển khai thành công.

2.1. Giao tiếp HMI Siemens với PLC Siemens

Giao tiếp HMI Siemens với PLC Siemens thường được thực hiện một cách tích hợp và hiệu quả do chúng thuộc cùng một hệ sinh thái sản phẩm, đặc biệt với sự hỗ trợ mạnh mẽ của phần mềm TIA Portal.

2.1.1. Các dòng PLC Siemens phổ biến

Siemens cung cấp nhiều dòng PLC đa dạng, phục vụ các quy mô và yêu cầu ứng dụng khác nhau. Các dòng hiện đại và phổ biến nhất hiện nay là PLC Siemens S7-1200 và PLC Siemens S7-1500, được thiết kế cho các hệ thống đòi hỏi hiệu suất cao và khả năng kết nối rộng. Bên cạnh đó, các dòng cũ hơn như PLC Siemens S7-300 và PLC Siemens S7-400 vẫn còn rất phổ biến trong nhiều nhà máy và hệ thống hiện hữu.

2.1.2. Phần mềm thiết kế HMI và PLC

Để thiết kế và lập trình cho cả PLC và HMI của Siemens, các kỹ sư sử dụng TIA Portal, một môi trường tích hợp toàn diện. TIA Portal là môi trường tích hợp cho cả lập trình PLC thông qua STEP 7 và thiết kế HMI bằng WinCC Basic/Comfort/Advanced/Professional. Sự tích hợp này giúp đơn giản hóa quá trình cấu hình và quản lý dự án.

2.1.3. Giao thức truyền thông ưu tiên

PROFINET (Ethernet công nghiệp) là giao thức truyền thông ưu tiên và mặc định khi kết nối HMI Siemens với PLC Siemens. Giao thức này mang lại hiệu suất cao, hỗ trợ truyền thông thời gian thực , và có tích hợp sâu trong TIA Portal.

Ngoài ra, PROFINET IO cũng được sử dụng để kết nối thiết bị I/O phân tán và cũng có thể dùng cho HMI. Industrial Ethernet (TCP/IP) cũng được hỗ trợ cho các kết nối TCP/IP thông thường. Đối với các hệ thống cần tích hợp rộng hơn và bảo mật cao, OPC UA là một lựa chọn lý tưởng.

2.1.4. Các bước cấu hình cơ bản (ví dụ trong TIA Portal)

Để thiết lập kết nối HMI Siemens với PLC Siemens, quá trình cấu hình trong TIA Portal diễn ra khá trực quan. Đầu tiên, kỹ sư cần thêm thiết bị PLC và HMI vào dự án TIA Portal.

Tiếp theo, cấu hình địa chỉ IP cho cả PLC và HMI (TIA Portal cấu hình IP cho PLC/HMI) để chúng có thể nhận diện nhau trên mạng. Sau đó, thiết lập kết nối (connection) giữa HMI và PLC trong phần mềm HMI của TIA Portal (WinCC).

Bước quan trọng là định nghĩa các biến (tags) trong PLC và liên kết chúng với các đối tượng HMI trên giao diện màn hình. Cuối cùng, dự án HMI cần được biên dịch và tải xuống HMI để ứng dụng có thể chạy.

2.2. Giao tiếp HMI Allen-Bradley với PLC Rockwell

Giao tiếp HMI Allen-Bradley với PLC Rockwell được tối ưu hóa trong hệ sinh thái của Rockwell Automation, với sự hỗ trợ mạnh mẽ từ các phần mềm như Studio 5000 Logix Designer và FactoryTalk View Studio.

2.2.1. Các dòng PLC Allen-Bradley phổ biến

Rockwell Automation cung cấp các dòng PLC mạnh mẽ và linh hoạt. Dòng Logix, bao gồm CompactLogix và ControlLogix, là những PLC hiệu suất cao được sử dụng rộng rãi trong các ứng dụng công nghiệp phức tạp. Đối với các ứng dụng nhỏ hơn hoặc có yêu cầu đơn giản hơn, các dòng như Micro800 và MicroLogix cũng rất phổ biến.

2.2.2. Phần mềm thiết kế HMI và PLC

Để lập trình PLC Logix, kỹ sư sử dụng Studio 5000 Logix Designer . Đối với thiết kế HMI, FactoryTalk View Studio là phần mềm chính, bao gồm phiên bản ME (Machine Edition) dành cho các HMI PanelView Plus và phiên bản SE (Site Edition) cho các ứng dụng SCADA quy mô lớn trên PC.

2.2.3. Giao thức truyền thông ưu tiên

Ethernet/IP là giao thức mặc định và khuyến nghị cho các dòng PLC Logix của Allen-Bradley. Giao thức này dựa trên CIP (Common Industrial Protocol) cung cấp khả năng truyền thông mạnh mẽ và linh hoạt trên nền tảng Ethernet tiêu chuẩn. Ngoài ra, các giao thức cũ hơn như DH+ và DH-485 vẫn được hỗ trợ cho các hệ thống kế thừa hoặc các PLC đời cũ hơn thông qua kết nối nối tiếp.

2.2.4. Các bước cấu hình cơ bản

Để thiết lập giao tiếp HMI Allen-Bradley với PLC Rockwell, quá trình thường bắt đầu bằng việc tạo Communication Path trong RSLinx Enterprise hoặc FactoryTalk Linx.

Tiếp theo, thêm PLC và HMI vào cấu hình trong phần mềm. Sau đó, kỹ sư sẽ tạo shortcut cho PLC trong ứng dụng HMI để HMI có thể tham chiếu đến các tag của PLC.

Các tag trong PLC được liên kết với các đối tượng HMI trên các màn hình giao diện. Cuối cùng, cần tạo runtime file và tải xuống HMI để triển khai ứng dụng.

2.3. Giao tiếp HMI Mitsubishi với PLC Mitsubishi

Giao tiếp HMI Mitsubishi với PLC Mitsubishi được thực hiện thông qua các phần mềm và giao thức riêng của hãng, đảm bảo tính tương thích và hiệu suất cao trong hệ sinh thái Mitsubishi Electric.

2.3.1. Các dòng PLC Mitsubishi phổ biến

Mitsubishi Electric cung cấp nhiều dòng PLC đáp ứng các nhu cầu khác nhau của ngành công nghiệp. Các dòng cao cấp và hiện đại nhất bao gồm MELSEC iQ-R và MELSEC-Q, được thiết kế cho các hệ thống phức tạp, đòi hỏi hiệu suất cao. Đối với các ứng dụng nhỏ gọn và kinh tế hơn, các dòng như MELSEC FX5U và FX3U là lựa chọn ưu việt.

2.3.2. Phần mềm thiết kế HMI và PLC

Để lập trình các dòng PLC Mitsubishi hiện đại, kỹ sư sử dụng GX Works3 hoặc GX Works2. Đối với thiết kế HMI cho dòng GOT series của Mitsubishi, GT Designer3 là phần mềm chuyên dụng, cung cấp môi trường trực quan để xây dựng giao diện.

2.3.3. Giao thức truyền thông ưu tiên

Ethernet (TCP/IP) là giao thức chính cho các dòng PLC Mitsubishi hiện đại, cho phép kết nối tốc độ cao và linh hoạt. Ngoài ra, MELSEC Communication Protocol (MC Protocol) là một giao thức độc quyền của Mitsubishi được sử dụng rộng rãi qua Ethernet.

Các giao thức Ethernet công nghiệp riêng của Mitsubishi như CC-Link IE Field Basic và CC-Link IE Basic cũng được ưu tiên cho các hệ thống mạng trường. Đối với các dòng PLC FX đời cũ hơn hoặc các ứng dụng đơn giản, kết nối Serial (RS-232/RS-485) hỗ trợ Modbus RTU hoặc các giao thức riêng của Mitsubishi cũng được sử dụng.

2.3.4. Các bước cấu hình cơ bản

Để thiết lập giao tiếp HMI Mitsubishi với PLC Mitsubishi quá trình cấu hình trong GT Designer3 tương đối rõ ràng. Đầu tiên, kỹ sư cần thiết lập kết nối PLC (PLC Communication) trong GT Designer3.

Sau đó, chọn loại PLC và kiểu kết nối. Tiếp theo, cấu hình địa chỉ IP hoặc cổng COM tùy thuộc vào kiểu kết nối đã chọn.

Cuối cùng, định nghĩa các Device/Tag trong HMI và liên kết chúng với các địa chỉ PLC tương ứng. Hoàn thành các bước trên, kỹ sư tiến hành biên dịch và tải xuống HMI để triển khai ứng dụng.

3. Các thách thức thường gặp và giải pháp

Việc thiết lập giao tiếp HMI với PLC đôi khi gặp phải một số thách thức, nhưng chúng ta có thể khắc phục bằng các giải pháp hiệu quả.

3.1. Lỗi cấu hình địa chỉ IP/giao thức

Lỗi cấu hình địa chỉ IP, subnet mask hoặc lựa chọn sai giao thức là một thách thức phổ biến. Điều này xảy ra khi địa chỉ IP của HMI và PLC không nằm trong cùng một dải mạng hoặc giao thức được chọn không tương thích. Giải pháp là kiểm tra kỹ cấu hình mạng, sử dụng ping test để xác minh kết nối vật lý, và đảm bảo cả hai thiết bị nằm cùng subnet .

3.2. Lỗi khai báo tag/biến

Lỗi khai báo tag/biến thường xảy ra do sai kiểu dữ liệu, sai địa chỉ tag trong PLC, hoặc tag không tồn tại. Điều này khiến HMI không thể đọc hoặc ghi đúng giá trị vào PLC. Giải pháp là đối chiếu chặt chẽ địa chỉ và kiểu dữ liệu giữa HMI và PLC, và sử dụng chức năng “browse tags” nếu có trong phần mềm để chọn tag trực tiếp từ PLC, tránh nhập liệu thủ công.

3.3. Vấn đề Firewall/Bảo mật

Vấn đề Firewall hoặc các chính sách bảo mật mạng công nghiệp có thể chặn các cổng giao tiếp. Điều này ngăn cản HMI kết nối với PLC. Giải pháp là cấu hình exception cho các port HMI cần thiết trong firewall của PC hoặc thiết bị mạng, và kiểm tra chính sách bảo mật mạng để đảm bảo không có quy tắc nào chặn lưu lượng.

3.4. Sự cố cáp/phần cứng

Sự cố liên quan đến cáp hỏng, cổng mạng lỗi hoặc phần cứng HMI/PLC có vấn đề là thách thức vật lý phổ biến. Điều này có thể dẫn đến mất kết nối hoàn toàn hoặc giao tiếp không ổn định. Giải pháp là kiểm tra vật lý cáp, quan sát đèn báo trạng thái cổng trên cả HMI và PLC, và thử thay thế thiết bị nghi ngờ nếu các bước trên không giải quyết được vấn đề.

3.5. Vấn đề tương thích phiên bản phần mềm/firmware

Phiên bản phần mềm HMI hoặc firmware PLC không tương thích là một thách thức thường gặp. Điều này có thể gây ra lỗi kết nối hoặc các hành vi không mong muốn. Giải pháp là tham khảo ma trận tương thích từ nhà sản xuất để xác định các phiên bản tương thích, và cập nhật phiên bản phù hợp cho HMI hoặc PLC nếu cần.

4. Xu hướng tương lai trong giao tiếp HMI-PLC

Tương lai của giao tiếp HMI với PLC đang chứng kiến sự phát triển mạnh mẽ, hướng tới kết nối linh hoạt, bảo mật cao và tích hợp toàn diện hơn.

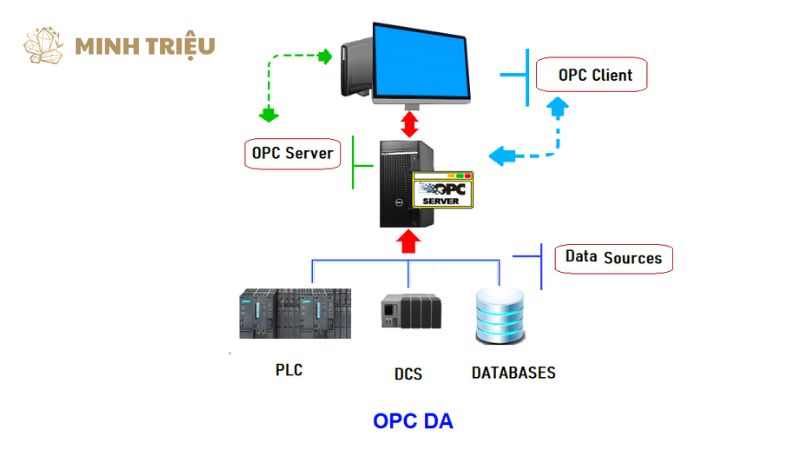

4.1. Tích hợp OPC UA ngày càng sâu rộng

OPC UA đang trở thành chuẩn de-facto cho giao tiếp độc lập hãng, mở rộng từ kết nối PLC lên HMI và các hệ thống IT/Cloud. Lợi ích chính là dễ dàng tích hợp hệ thống đa hãng , mang lại bảo mật mạnh mẽ với các tính năng mã hóa và xác thực, cùng với khả năng mở rộng dữ liệu linh hoạt để đáp ứng nhu cầu ngày càng tăng về thông tin trong môi trường công nghiệp.

4.2. Giao tiếp không dây cho HMI di động

Giao tiếp không dây sử dụng Wi-Fi và 5G đang ngày càng được ứng dụng để kết nối HMI dạng tablet/smartphone với PLC. Lợi ích rõ ràng là tăng cường khả năng di động cho người vận hành, cho phép họ giám sát và điều khiển máy móc từ bất kỳ đâu trong khu vực nhà máy mà không bị ràng buộc bởi dây cáp, từ đó tăng tính linh hoạt trong vận hành và bảo trì.

4.3. Tăng cường bảo mật mạng công nghiệp

Các giao thức truyền thông đang tích hợp các tính năng bảo mật cao hơn bao gồm mã hóa dữ liệu và xác thực thiết bị. Điều này nhằm chống lại các cuộc tấn công mạng và bảo vệ dữ liệu sản xuất khỏi bị truy cập hoặc sửa đổi trái phép, một yếu tố ngày càng quan trọng trong bối cảnh mối đe dọa an ninh mạng gia tăng.

4.4. Edge Computing và Cloud Connectivity

HMI ngày càng đóng vai trò là một gateway, không chỉ giao tiếp với PLC mà còn đẩy dữ liệu lên các hệ thống Edge Computing và Cloud. Điều này cho phép phân tích dữ liệu thời gian thực tại biên (Edge) để đưa ra các quyết định nhanh chóng và cục bộ. Đồng thời, dữ liệu cũng được lưu trữ và xử lý trên đám mây cho các mục đích phân tích kinh doanh (BI) chuyên sâu, giám sát từ xa, và tối ưu hóa quy trình sản xuất tổng thể.

5. Kết luận

Việc thiết lập giao tiếp HMI với PLC một cách hiệu quả là nền tảng cốt lõi cho mọi hệ thống tự động hóa công nghiệp. Bài viết đã làm rõ tầm quan trọng của việc hiểu các giao thức và quy trình cấu hình đặc thù của từng hãng sản xuất lớn như Siemens, Allen-Bradley, và Mitsubishi. Nắm vững kỹ thuật kết nối HMI PLC không chỉ giúp các kỹ sư xây dựng và duy trì các hệ thống điều khiển linh hoạt, mạnh mẽ, mà còn đảm bảo chúng hoạt động hiệu quả và an toàn trong bối cảnh Industry 4.0 đang đòi hỏi sự kết nối và trao đổi dữ liệu không ngừng.