HMI

HMI trong ngành hóa chất – Đảm bảo an toàn và tối ưu hóa sản xuất

Giao diện người-máy (HMI) giữ vai trò cốt yếu trong ngành hóa chất, tạo lập cầu nối trực quan giữa con người và hệ thống máy móc phức tạp, từ đó tối ưu hóa các quy trình sản xuất và đảm bảo an toàn tuyệt đối. HMI không chỉ đơn thuần là màn hình hiển thị; nó là một hệ thống tương tác toàn diện, cho phép kỹ sư và công nhân vận hành, giám sát và kiểm soát mọi khía cạnh của quá trình sản xuất hóa chất một cách chính xác, hiệu quả và an toàn.

Bài viết này sẽ đi sâu vào vai trò, lợi ích, các ứng dụng cụ thể, xu hướng phát triển cũng như những thách thức và giải pháp khi triển khai HMI trong ngành hóa chất, mang đến cái nhìn toàn diện về tầm quan trọng của công nghệ này trong bối cảnh công nghiệp 4.0 và yêu cầu an toàn, môi trường đặc thù.

1. Giới thiệu chung

1.1. HMI là gì?

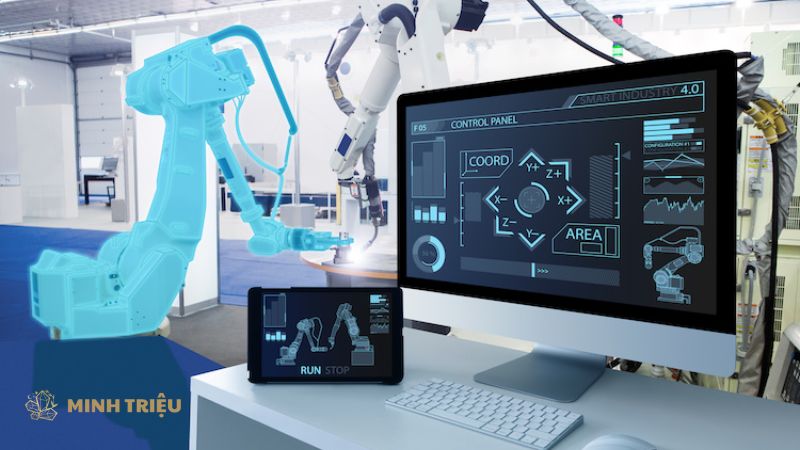

HMI (Human-Machine Interface) biểu thị giao diện tương tác giữa con người và máy móc, cho phép người dùng điều khiển và giám sát các hệ thống công nghiệp thông qua một giao diện đồ họa trực quan. HMI đóng vai trò cơ bản trong việc truyền tải thông tin từ máy móc đến người vận hành và ngược lại, chuyển đổi dữ liệu phức tạp thành định dạng dễ hiểu và cho phép thực hiện các lệnh điều khiển. Chẳng hạn, một màn hình cảm ứng trong nhà máy hóa chất hiển thị trạng thái hoạt động của lò phản ứng, cho phép kỹ thuật viên điều chỉnh nhiệt độ hoặc dừng khẩn cấp, minh họa vai trò của HMI như một trung tâm chỉ huy số hóa.

1.2. HMI trong sản xuất công nghiệp

HMI được ứng dụng rộng rãi trong nhiều lĩnh vực sản xuất công nghiệp, từ ngành ô tô, thực phẩm và đồ uống đến ngành hóa chất. Trong môi trường công nghiệp hiện đại, HMI tích hợp sâu rộng với các hệ thống điều khiển tự động như PLC (Programmable Logic Controller) và SCADA (Supervisory Control and Data Acquisition), tạo nên một mạng lưới kiểm soát chặt chẽ.

1.3. Giới thiệu HMI trong ngành hóa chất

HMI có ý nghĩa đặc biệt trong ngành hóa chất, nơi các quy trình sản xuất thường liên quan đến vật liệu nguy hiểm, đòi hỏi mức độ an toàn cực cao và khả năng kiểm soát chính xác từng thông số. Trong bối cảnh sản xuất ngày càng phức tạp với sự gia tăng của tự động hóa và các quy định về an toàn, môi trường, HMI trở thành công cụ không thể thiếu để điều phối, điều khiển và giám sát toàn bộ chuỗi sản xuất.

2. Vai trò và lợi ích của HMI trong ngành hóa chất

2.1. Đảm bảo an toàn vận hành và giảm thiểu rủi ro

HMI đóng vai trò thiết yếu trong việc đảm bảo an toàn vận hành và giảm thiểu rủi ro bằng cách hiển thị cảnh báo tức thời về các tình huống nguy hiểm như rò rỉ hóa chất, quá nhiệt hoặc quá áp. Nó hỗ trợ vận hành từ xa các quy trình nguy hiểm, giảm tiếp xúc trực tiếp của con người với hóa chất độc hại hoặc dễ cháy nổ, đồng thời cung cấp thông tin khẩn cấp và quy trình ứng phó rõ ràng. Chẳng hạn, HMI có thể bật đèn báo động và hiển thị vị trí rò rỉ khí độc, giúp đội ngũ ứng phó nhanh chóng khoanh vùng và xử lý sự cố.

2.2. Kiểm soát quy trình và chất lượng sản phẩm chính xác

HMI góp phần quan trọng vào việc kiểm soát quy trình và chất lượng sản phẩm chính xác bằng cách giám sát và điều chỉnh các thông số phản ứng như nhiệt độ, áp suất, lưu lượng và nồng độ hóa chất. Nó đảm bảo tỷ lệ thành phần và điều kiện phản ứng tối ưu, từ đó duy trì chất lượng sản phẩm đồng nhất, đồng thời phát hiện sớm sai lệch, ngăn ngừa sản phẩm lỗi và lãng phí nguyên vật liệu.

2.3. Nâng cao hiệu quả và năng suất sản xuất

HMI cải thiện đáng kể hiệu quả và năng suất sản xuất bằng cách tối ưu hóa các chu trình sản xuất như pha trộn, phản ứng, chưng cất và tách chiết. Nó giảm thiểu thời gian chết của thiết bị thông qua khả năng giám sát liên tục và cảnh báo sớm về các sự cố, đồng thời điều phối hiệu quả các đơn vị vận hành và dây chuyền tự động hóa. Chẳng hạn, HMI hiển thị biểu đồ hiệu suất của tháp chưng cất, giúp kỹ thuật viên điều chỉnh lưu lượng nhập liệu để tối đa hóa sản lượng thành phẩm.

2.4. Thu thập, phân tích dữ liệu và truy xuất nguồn gốc

HMI là công cụ mạnh mẽ trong việc thu thập và phân tích dữ liệu quy trình chi tiết, giúp phân tích hiệu suất và tối ưu hóa hoạt động sản xuất. Nó hỗ trợ truy xuất nguồn gốc nguyên liệu và sản phẩm cuối cùng, đáp ứng các yêu cầu nghiêm ngặt về an toàn và môi trường.

2.5. Giảm chi phí vận hành và bảo trì

HMI giúp giảm chi phí vận hành và bảo trì thông qua việc tối ưu hóa sử dụng năng lượng và nguyên vật liệu nhờ khả năng kiểm soát chính xác. Nó giảm thiểu chi phí bảo trì nhờ khả năng bảo trì dự đoán (predictive maintenance), tự động cảnh báo về tình trạng hao mòn của thiết bị.

3. Các ứng dụng cụ thể của HMI trong ngành hóa chất

3.1. Trong nhà máy sản xuất hóa chất cơ bản/tinh chế

Trong nhà máy sản xuất hóa chất cơ bản hoặc tinh chế, HMI kiểm soát các tháp chưng cất, lò phản ứng và bồn chứa một cách chính xác. Nó giám sát liên tục nhiệt độ, áp suất, lưu lượng và mức chất lỏng trong toàn bộ hệ thống ống dẫn, đồng thời điều khiển van và bơm tự động. Chẳng hạn, HMI cho phép người vận hành thiết lập và duy trì nhiệt độ phản ứng tối ưu trong lò, đảm bảo quá trình diễn ra an toàn và hiệu quả.

3.2. Trong quy trình pha trộn và định lượng

Trong quy trình pha trộn và định lượng, HMI điều khiển hệ thống cân tự động và bơm định lượng, đồng thời giám sát chặt chẽ tỷ lệ pha trộn các thành phần hóa chất. Nó cũng cảnh báo tức thì khi có sai lệch định lượng, đảm bảo công thức sản phẩm được tuân thủ chính xác.

3.3. Trong hệ thống xử lý nước thải và khí thải

Trong hệ thống xử lý nước thải và khí thải, HMI giám sát chất lượng nước đầu vào/đầu ra và nồng độ các chất ô nhiễm. Nó điều khiển hệ thống lọc, xử lý hóa lý và sinh học, đồng thời theo dõi và kiểm soát khí thải trước khi thải ra môi trường, đảm bảo tuân thủ các quy định về bảo vệ môi trường.

3.4. Trong hệ thống an toàn và phòng cháy chữa cháy

Trong hệ thống an toàn và phòng cháy chữa cháy, HMI hiển thị vị trí các cảm biến rò rỉ khí, hóa chất trên sơ đồ nhà máy. Nó kích hoạt hệ thống phun nước/bọt chữa cháy khẩn cấp khi phát hiện nguy cơ, đồng thời cung cấp sơ đồ thoát hiểm và hướng dẫn an toàn rõ ràng cho nhân viên. Chẳng hạn, nếu một cảm biến phát hiện rò rỉ khí dễ cháy, HMI sẽ ngay lập tức kích hoạt hệ thống thông gió và hiển thị đường thoát hiểm gần nhất.

3.5. Trong phòng thí nghiệm và nghiên cứu phát triển (R&D)

Trong phòng thí nghiệm và nghiên cứu phát triển (R&D), HMI điều khiển các thiết bị thí nghiệm tự động, giám sát thông số phản ứng trong các lò phản ứng mini. Nó cũng ghi nhận và phân tích dữ liệu thử nghiệm, hỗ trợ các nhà khoa học trong việc phát triển sản phẩm mới và tối ưu hóa quy trình.

4. Xu hướng phát triển của HMI trong ngành hóa chất

4.1. Tích hợp AI và Machine Learning

Xu hướng phát triển nổi bật của HMI là tích hợp trí tuệ nhân tạo (AI) và học máy (Machine Learning), tạo ra các HMI thông minh có khả năng dự đoán sự cố thiết bị và tối ưu hóa điều kiện phản ứng để tăng sản lượng và an toàn. Các hệ thống này phân tích dữ liệu lớn để nhận diện các mô hình bất thường, đưa ra cảnh báo sớm về các nguy cơ tiềm ẩn.

4.2. Giao diện người dùng trực quan và thân thiện (UI/UX) nâng cao

HMI đang ngày càng chú trọng vào thiết kế giao diện người dùng trực quan và thân thiện (UI/UX), sử dụng đồ họa 3D, mô phỏng quy trình phức tạp và biểu đồ xu hướng theo thời gian thực. Nó tích hợp tương tác bằng giọng nói, cử chỉ để vận hành trong môi trường phòng hộ đặc biệt, tăng tính tiện lợi, và ứng dụng AR/VR cho đào tạo nhân sự về quy trình an toàn và bảo trì thiết bị. Mục tiêu là tạo ra giao diện dễ sử dụng, giảm thiểu sai sót và tăng cường sự tương tác, đặc biệt quan trọng trong môi trường nguy hiểm.

4.3. HMI dựa trên đám mây (Cloud-based HMI)

HMI dựa trên đám mây (Cloud-based HMI) là một xu hướng quan trọng khác, cho phép truy cập và điều khiển từ xa, giám sát các nhà máy đa địa điểm hiệu quả. Nó tích hợp dữ liệu liền mạch với các hệ thống ERP (Enterprise Resource Planning), MES (Manufacturing Execution System) và LIMS (Laboratory Information Management System). Điều này mang lại sự linh hoạt và khả năng quản lý tập trung cao hơn, giúp các doanh nghiệp hóa chất tối ưu hóa hoạt động trên quy mô lớn và phản ứng nhanh với các sự cố. Chẳng hạn, một chuyên gia an toàn có thể giám sát dữ liệu môi trường và cảnh báo từ tất cả các nhà máy trên toàn cầu thông qua một giao diện đám mây duy nhất.

4.4. HMI di động và kết nối không dây

Sự phát triển của HMI di động và kết nối không dây cho phép điều khiển và giám sát quy trình sản xuất thông qua các thiết bị di động như máy tính bảng và điện thoại thông minh. Điều này mang lại sự linh hoạt đáng kể cho người vận hành tại hiện trường và giúp giảm thiểu hệ thống dây dẫn phức tạp trong môi trường nguy hiểm, tăng tính cơ động.

4.5. Tăng cường bảo mật và an toàn thông tin

Với sự gia tăng của các mối đe dọa mạng, đặc biệt là trong các hệ thống kiểm soát công nghiệp (ICS), bảo mật và an toàn thông tin trở thành một yếu tố cực kỳ quan trọng đối với HMI trong ngành hóa chất. Điều này yêu cầu phát triển các giải pháp bảo mật chuyên sâu để chống lại các cuộc tấn công mạng công nghiệp (Cybersecurity for Industrial Control Systems – ICS). Việc này bao gồm đảm bảo tính toàn vẹn của dữ liệu quy trình, ngăn chặn giả mạo hoặc truy cập trái phép, và tuân thủ các tiêu chuẩn an ninh mạng quốc tế cho ngành hóa chất.

5. Thách thức và giải pháp khi triển khai HMI trong ngành hóa chất

5.1. Thách thức

Triển khai HMI trong ngành hóa chất đối mặt với một số thách thức đáng kể, bao gồm môi trường khắc nghiệt với hóa chất ăn mòn, nhiệt độ cao và nguy cơ cháy nổ, đòi hỏi HMI phải có khả năng chống chịu đặc biệt. Ngoài ra, yêu cầu an toàn và bảo mật thông tin cực kỳ cao để tránh rò rỉ, tai nạn hoặc khủng bố, cùng với sự phức tạp trong việc tích hợp với các hệ thống điều khiển cũ và đa dạng. Cuối cùng, chi phí đầu tư ban đầu cao và việc đào tạo nhân sự vận hành trong môi trường rủi ro, cùng với việc đảm bảo độ tin cậy và thời gian phản hồi nhanh của HMI trong các tình huống khẩn cấp, cũng là những rào cản lớn.

5.2. Giải pháp

Để vượt qua những thách thức này, các doanh nghiệp cần lựa chọn HMI có chứng nhận chống cháy nổ (như ATEX/IECEx), khả năng chống hóa chất và độ bền cao (tiêu chuẩn IP65/IP67). Đồng thời, việc triển khai hệ thống bảo mật nhiều lớp bao gồm phân vùng mạng, mã hóa và xác thực mạnh mẽ là tối quan trọng. Việc lập kế hoạch tích hợp chi tiết, có thể sử dụng giải pháp trung gian hoặc nâng cấp hệ thống cũ theo lộ trình, sẽ giúp giảm thiểu gián đoạn. Cuối cùng, đào tạo chuyên sâu về vận hành an toàn, quy trình khẩn cấp và an ninh mạng cho nhân viên, cùng với việc thực hiện kiểm tra và bảo trì định kỳ, đảm bảo tính sẵn sàng cao của hệ thống, sẽ góp phần vào sự thành công của việc triển khai HMI.

6. Kết luận

HMI (Human-Machine Interface) là một thành phần không thể thiếu trong ngành hóa chất hiện đại, đóng vai trò then chốt trong việc đảm bảo an toàn, kiểm soát chất lượng và nâng cao hiệu quả sản xuất. Với khả năng giám sát trực quan, điều khiển chính xác, thu thập dữ liệu đáng tin cậy và hỗ trợ quản lý rủi ro, HMI đã và đang cách mạng hóa cách thức vận hành các nhà máy hóa chất.