PLC

Hướng Dẫn Từng Bước Xây Dựng Dự Án PLC Hoàn Chỉnh (Mini-Project)

PLC là trung tâm của tự động hóa công nghiệp. Việc triển khai mini-project giúp kỹ sư chuyển hóa lý thuyết thành kỹ năng thực tế, rèn luyện tư duy giải quyết vấn đề. Bài viết sẽ hướng dẫn chi tiết từ lập kế hoạch, thiết kế phần cứng, lập trình PLC, phát triển HMI/SCADA đến kiểm tra và tài liệu hóa, giúp bạn tự tin thực hiện các dự án tự động hóa hiệu quả.

1. Giai Đoạn 1: Lên Kế Hoạch và Phân Tích Yêu Cầu Dự Án PLC

Làm thế nào để bắt đầu một mini-project PLC một cách hiệu quả? Giai đoạn lập kế hoạch và phân tích yêu cầu là nền tảng quyết định sự thành công của dự án.

1.1. Xác định Phạm vi và Mục tiêu của Mini-Project

Xác định phạm vi và mục tiêu của mini-project là bước đầu tiên để định hình dự án. Kỹ sư nên chọn một quy trình đơn giản, dễ hình dung trong sản xuất công nghiệp (ví dụ: điều khiển băng tải đơn giản, hệ thống trộn cơ bản, hoặc một ngã tư đèn giao thông).

Sau đó, xác định rõ chức năng chính và các yêu cầu cụ thể của hệ thống (ví dụ: băng tải chạy/dừng, đếm sản phẩm, cảnh báo khi có lỗi, hoặc chu kỳ đèn giao thông). Việc này giúp giới hạn quy mô dự án và tập trung vào các kỹ năng cốt lõi.

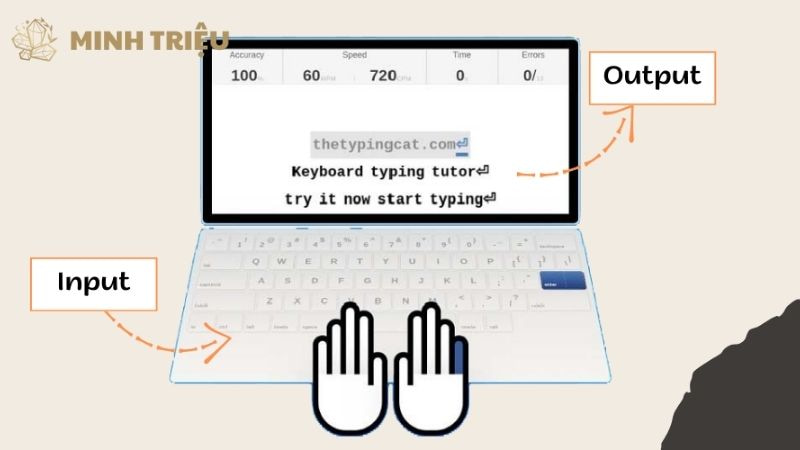

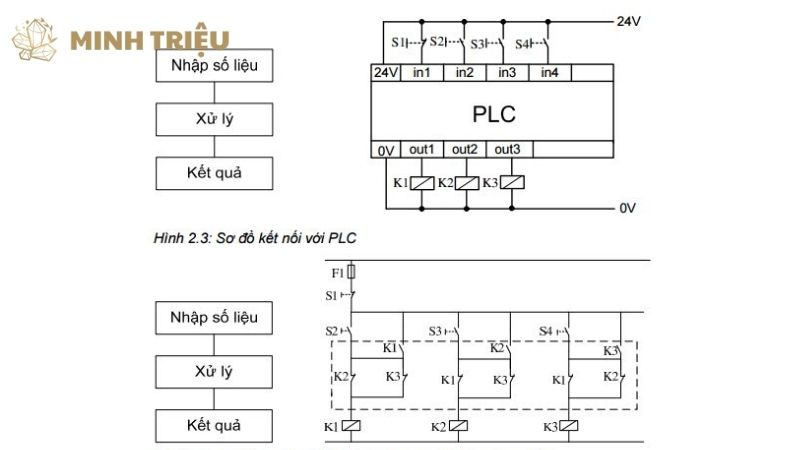

1.2. Liệt kê và Phân bổ I/O (Input/Output)

Làm thế nào để xác định và phân bổ các tín hiệu đầu vào/ra cho PLC? Việc liệt kê và phân bổ I/O là cần thiết để định nghĩa các điểm kết nối giữa PLC và thế giới vật lý. Kỹ sư xác định các ngõ vào (Input) như nút nhấn (Start, Stop, Emergency Stop), các loại cảm biến (quang, tiệm cận, hành trình), hoặc công tắc hành trình.

Đồng thời, xác định các ngõ ra (Output) như động cơ (thông qua khởi động từ), đèn báo trạng thái, van điều khiển, hoặc còi báo động. Sau đó, lập bảng phân công địa chỉ I/O (I/O Assignment Table) cho PLC, ghi rõ từng tín hiệu được kết nối với địa chỉ nào trên PLC.

1.3. Lựa chọn Phần cứng PLC và Thiết bị Phụ trợ

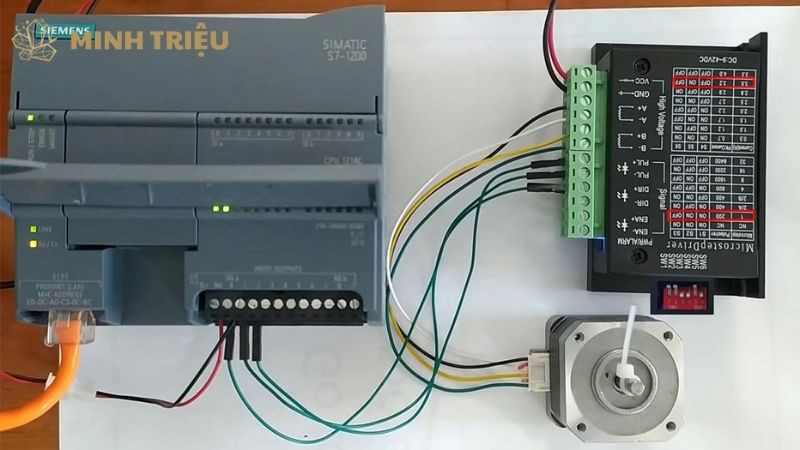

Những loại phần cứng PLC và thiết bị phụ trợ nào cần được lựa chọn cho mini-project? Việc lựa chọn đúng thiết bị đảm bảo tính tương thích và khả năng thực hiện chức năng. Kỹ sư chọn loại PLC phù hợp với số lượng I/O đã liệt kê và yêu cầu tính năng của dự án (ví dụ: Siemens S7-1200 cho tính năng mạnh mẽ, Allen-Bradley Micro800 cho sự đơn giản, hoặc Mitsubishi FX series cho ứng dụng nhỏ gọn).

Đồng thời, lựa chọn các cảm biến, cơ cấu chấp hành (khởi động từ, rơ le trung gian), đèn báo, và nút nhấn phù hợp với yêu cầu kỹ thuật. Luôn đảm bảo tính tương thích điện và truyền thông giữa PLC và các thiết bị này.

2. Giai Đoạn 2: Thiết Kế Phần Cứng và Đấu Nối Điện

Làm thế nào để thiết kế phần cứng và đấu nối điện cho mini-project PLC? Giai đoạn này biến ý tưởng trên giấy thành hiện thực vật lý.

2.1. Vẽ Sơ đồ Mạch Điện Điều khiển và Công suất

Vẽ sơ đồ mạch điện điều khiển và công suất là bước quan trọng để hình dung hệ thống dây dẫn. Kỹ sư thiết kế sơ đồ mạch điều khiển (control circuit diagram) cho thấy cách PLC và các tín hiệu I/O được kết nối.

Đồng thời, thiết kế sơ đồ mạch công suất (power circuit diagram) cho động cơ và các thiết bị cấp nhiệt, đảm bảo an toàn và đúng nguyên lý. Kỹ sư có thể sử dụng phần mềm vẽ kỹ thuật chuyên nghiệp (ví dụ: AutoCAD Electrical, EPLAN) hoặc vẽ tay một cách rõ ràng và chi tiết.

2.2. Lắp đặt và Đấu nối Thiết bị vào Tủ Điện

Lắp đặt và đấu nối thiết bị vào tủ điện là giai đoạn triển khai vật lý. Kỹ sư bố trí các thiết bị như PLC, nguồn cấp, cầu đấu, khởi động từ, và rơ le trong tủ điện một cách hợp lý và gọn gàng. Sau đó, thực hiện đấu nối điện từ các cảm biến và nút nhấn về ngõ vào PLC theo bảng phân công I/O.

Tiếp theo, thực hiện đấu nối điện từ ngõ ra PLC đến các cơ cấu chấp hành (thường qua rơ le trung gian để bảo vệ ngõ ra PLC). Luôn đảm bảo an toàn điện, đi dây gọn gàng, và có nhãn dán rõ ràng cho từng dây và thiết bị.

3. Giai Đoạn 3: Lập Trình PLC

Làm thế nào để lập trình PLC cho mini-project? Giai đoạn này biến logic điều khiển thành chương trình mà PLC có thể thực thi.

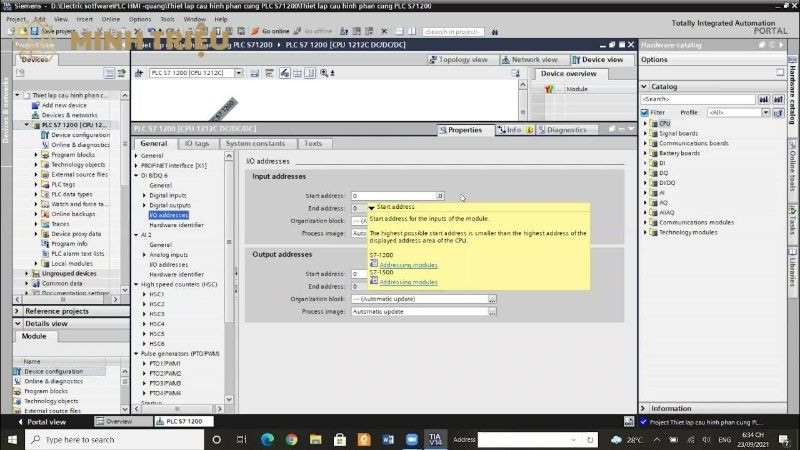

3.1. Cấu hình Phần cứng PLC trong Phần mềm Lập trình

Cấu hình phần cứng PLC trong phần mềm lập trình là bước khởi đầu để PLC nhận diện các module của nó. Kỹ sư mở phần mềm lập trình PLC (ví dụ: Siemens TIA Portal, Mitsubishi GX Works, Rockwell Studio 5000). Sau đó, thêm PLC và các module I/O đã chọn vào dự án trong phần mềm. Nếu PLC sử dụng Ethernet, cấu hình địa chỉ IP và các tham số truyền thông khác là cần thiết.

3.2. Viết Chương trình Điều khiển PLC

Viết chương trình điều khiển PLC là công việc cốt lõi của giai đoạn này. Kỹ sư sử dụng ngôn ngữ lập trình PLC phù hợp (phổ biến nhất là Ladder Diagram – LD, hoặc Function Block Diagram – FBD, Structured Text – ST).

Lập trình logic điều khiển cơ bản như ON/OFF, Start/Stop, và mạch tự giữ là những kỹ thuật đầu tiên. Sau đó, sử dụng các khối chức năng (Function Blocks) như Timer để điều khiển thời gian và Counter để đếm sản phẩm hoặc sự kiện. Cuối cùng, tích hợp logic an toàn và cảnh báo (nếu có) vào chương trình. Luôn ghi chú code PLC rõ ràng, dễ hiểu để hỗ trợ debug và bảo trì sau này.

3.3. Tải Chương trình xuống PLC và Kiểm tra Cơ bản

Tải chương trình xuống PLC và kiểm tra cơ bản là bước xác nhận chương trình được nạp thành công và hoạt động ban đầu. Kỹ sư kết nối máy tính với PLC qua cáp truyền thông (ví dụ: cáp Ethernet hoặc USB). Sau đó, tải chương trình đã lập trình xuống PLC. Cuối cùng, kiểm tra trạng thái I/O bằng cách kích hoạt cảm biến thủ công (ví dụ: nhấn nút, che cảm biến) và quan sát ngõ ra tương ứng (đèn báo, động cơ quay) để đảm bảo phản hồi đúng.

4. Giai Đoạn 4: Phát triển Giao diện HMI/SCADA (Tùy chọn)

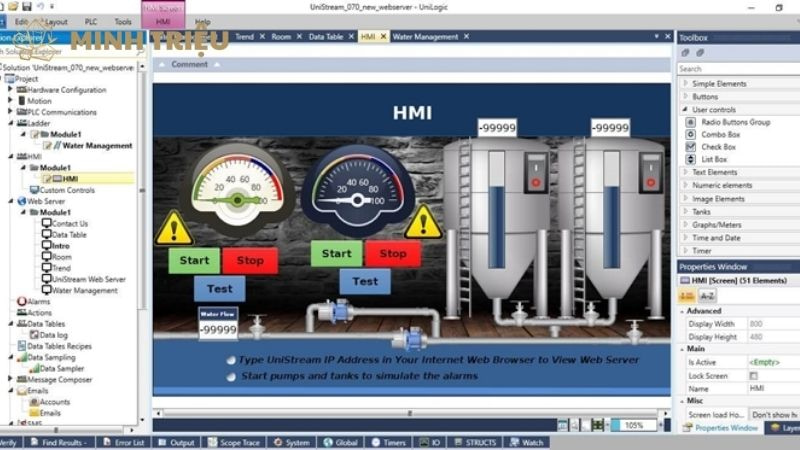

Làm thế nào để phát triển giao diện HMI/SCADA cho mini-project? Giai đoạn này tạo ra một giao diện trực quan để người vận hành tương tác với hệ thống.

4.1. Thiết kế Giao diện HMI/SCADA Trực quan

Thiết kế giao diện HMI/SCADA trực quan là cần thiết để nâng cao trải nghiệm người dùng. Kỹ sư mở phần mềm lập trình HMI/SCADA (ví dụ: Siemens WinCC TIA Portal, Rockwell FactoryTalk View, InduSoft Web Studio).

Sau đó, tạo các màn hình giao diện (screens) để hiển thị trạng thái quy trình, các giá trị nhiệt độ, số lượng sản phẩm, và các thông số khác. Việc sử dụng các đối tượng đồ họa như nút nhấn, đèn báo, thanh trượt, và biểu đồ giúp giao diện trực quan và dễ sử dụng.

4.2. Kết nối HMI/SCADA với PLC và Khai báo Tags

Kết nối HMI/SCADA với PLC và khai báo Tags là bước quan trọng để cho phép HMI/SCADA giao tiếp với PLC. Kỹ sư cấu hình giao thức truyền thông (ví dụ: Modbus TCP/IP, Profinet) và địa chỉ IP của PLC trong phần mềm HMI/SCADA. Sau đó, khai báo các tags trên HMI/SCADA và ánh xạ chúng với các vùng nhớ tương ứng trong PLC. Cuối cùng, đảm bảo kiểu dữ liệu của tags trên HMI/SCADA và PLC khớp nhau để tránh lỗi truyền thông.

5. Giai Đoạn 5: Kiểm Tra, Debug và Vận Hành Thử (Commissioning)

Làm thế nào để kiểm tra, debug, và vận hành thử mini-project PLC? Giai đoạn này đảm bảo hệ thống hoạt động ổn định và đúng yêu cầu.

5.1. Kiểm tra Chức năng Từng phần (Module Testing)

Kiểm tra chức năng từng phần là bước đầu tiên trong quá trình kiểm tra. Kỹ sư kiểm tra từng phần nhỏ của chương trình PLC và từng module phần cứng riêng lẻ. Việc này đảm bảo mỗi chức năng hoạt động đúng như thiết kế trước khi tích hợp toàn bộ hệ thống.

5.2. Kiểm tra Tích hợp Hệ thống (Integrated Testing)

Kiểm tra tích hợp hệ thống là quá trình chạy thử toàn bộ hệ thống PLC và các thiết bị liên quan cùng nhau. Kỹ sư giám sát hành vi của hệ thống trên HMI/SCADA và phát hiện các lỗi logic, lỗi truyền thông, hoặc lỗi phần cứng phát sinh khi các thành phần tương tác. Việc này giúp debug các vấn đề phức tạp.

5.3. Xử lý Sự cố (Troubleshooting)

Xử lý sự cố (Troubleshooting) là kỹ năng thiết yếu trong giai đoạn này. Kỹ sư sử dụng các công cụ debug của phần mềm lập trình PLC (ví dụ: online monitoring để xem trạng thái biến, force I/O để ép trạng thái tín hiệu). Đồng thời, kiểm tra tín hiệu điện bằng đồng hồ vạn năng để xác định lỗi phần cứng. Sau đó, phân tích nguyên nhân gốc rễ của lỗi và khắc phục chúng.

6. Giai Đoạn 6: Tài Liệu Hóa và Bàn Giao

Làm thế nào để tài liệu hóa và bàn giao mini-project PLC? Giai đoạn này đảm bảo dự án có thể được bảo trì và mở rộng trong tương lai.

6.1. Hoàn thiện Tài liệu Kỹ thuật Dự án

Hoàn thiện tài liệu kỹ thuật dự án là cần thiết để ghi lại toàn bộ thông tin. Kỹ sư cập nhật sơ đồ mạch điện, bảng I/O, và ghi chú chi tiết code PLC (commenting) để giải thích logic chương trình. Đồng thời, viết hướng dẫn vận hành và bảo trì hệ thống, và tạo báo cáo kết quả kiểm tra và debug.

6.2. Đóng gói và Bàn giao Mini-Project

Đóng gói và bàn giao mini-project là bước cuối cùng. Kỹ sư sắp xếp gọn gàng tủ điện và hệ thống. Nếu có người sử dụng, đào tạo họ về cách vận hành hệ thống. Cuối cùng, bàn giao toàn bộ tài liệu hóa và chương trình PLC cho người quản lý hoặc khách hàng.

7. Lợi Ích Vượt Trội Của Việc Xây Dựng Dự Án PLC Hoàn Chỉnh

Những lợi ích vượt trội nào có thể đạt được khi xây dựng dự án PLC hoàn chỉnh? Việc này mang lại kinh nghiệm quý báu và nâng cao năng lực kỹ sư.

- Kinh nghiệm thực tế: Kỹ sư nắm vững quy trình phát triển dự án tự động hóa từ A đến Z, giúp họ hiểu rõ các bước và thách thức thực tế.

- Kỹ năng giải quyết vấn đề: Kỹ sư phát triển khả năng debug và xử lý sự cố một cách hệ thống, biến các lỗi thành cơ hội học hỏi.

- Hiểu biết sâu sắc về PLC: Kỹ sư củng cố kiến thức về lập trình, kết nối, và cấu hình PLC trong các tình huống thực tế.

- Xây dựng Portfolio: Kỹ sư tạo ra một sản phẩm thực tế để chứng minh năng lực và kinh nghiệm của mình, tăng cường cơ hội nghề nghiệp.

- Tự tin: Kỹ sư nâng cao sự tự tin khi triển khai các dự án tự động hóa lớn hơn trong tương lai.

8. Kết Luận

Tóm lại, xây dựng dự án PLC hoàn chỉnh dưới dạng một mini-project là một con đường hiệu quả và thiết yếu để trở thành một kỹ sư tự động hóa chuyên nghiệp. Mỗi mini-project là một cơ hội để tích lũy kinh nghiệm thực tế, nâng cao các kỹ năng từ lập trình, thiết kế, đấu nối điện, đến debug và tài liệu hóa.

Việc thực hành liên tục và không ngừng học hỏi qua các mini-project sẽ giúp kỹ sư chuẩn bị tốt nhất cho các dự án tự động hóa phức tạp hơn trong sản xuất công nghiệp. Nắm vững quy trình này chính là chìa khóa mở ra thành công trong sự nghiệp và góp phần vào sự phát triển của ngành tự động hóa trong tương lai