PLC

Hướng Dẫn Chi Tiết Thực Hành Lập Trình Điều Khiển Động Cơ Bằng PLC

Trong sản xuất công nghiệp, điều khiển động cơ điện chính xác và hiệu quả là yếu tố then chốt quyết định năng suất và chất lượng. PLC giữ vai trò trung tâm trong việc tự động hóa điều khiển này. Bài viết sẽ hướng dẫn toàn diện kỹ năng lập trình PLC điều khiển các loại động cơ từ cơ bản đến nâng cao, giúp kỹ sư tự động hóa ứng dụng hiệu quả trong thực tiễn sản xuất.

1. Vai Trò Thiết Yếu Của Điều Khiển Động Cơ Trong Tự Động Hóa PLC

2. Các Khái Niệm Cơ Bản Về Động Cơ Điện và PLC Trong Điều Khiển

Những khái niệm cơ bản nào cần được nắm vững về động cơ điện và vai trò của PLC trong việc điều khiển chúng? Việc hiểu rõ nguyên lý hoạt động của động cơ và cách PLC tương tác là nền tảng cho mọi hoạt động lập trình.

2.1. Phân loại và Nguyên lý hoạt động của Động cơ Điện trong Công nghiệp

Các loại động cơ điện nào phổ biến trong công nghiệp và nguyên lý hoạt động của chúng ra sao? Động cơ điện được phân loại thành nhiều dạng, mỗi loại có nguyên lý và ứng dụng riêng biệt.

- Động cơ AC (Động cơ xoay chiều): Bao gồm động cơ không đồng bộ 3 pha, là loại phổ biến nhất trong sản xuất công nghiệp do độ bền cao và chi phí hợp lý, cùng với động cơ đồng bộ được sử dụng cho các ứng dụng cần tốc độ chính xác.

- Động cơ DC (Động cơ một chiều): Gồm động cơ DC chổi than và động cơ DC không chổi than (BLDC), thường được dùng trong các ứng dụng cần điều khiển tốc độ và mô-men xoắn linh hoạt.

- Động cơ Servo: Cung cấp khả năng điều khiển vị trí, tốc độ, và mô-men xoắn với độ chính xác cao, thường được sử dụng trong các hệ thống yêu cầu định vị chính xác như robot hoặc máy CNC.

- Động cơ Bước (Stepper Motor): Cho phép điều khiển vị trí theo từng bước góc cố định, phù hợp cho các ứng dụng cần di chuyển từng bước nhỏ và chính xác.

Nguyên lý cơ bản của tất cả các loại động cơ này là biến đổi năng lượng điện thành cơ năng. Vai trò của cảm biến phản hồi như encoder (bộ mã hóa vòng quay) hoặc resolver là cung cấp thông tin về vị trí hoặc tốc độ thực tế của động cơ về PLC, đảm bảo điều khiển chính xác.

2.2. Vai trò của PLC trong Điều khiển Động cơ

PLC đóng vai trò gì trong việc điều khiển động cơ? PLC là bộ não điều khiển của hệ thống, tiếp nhận tín hiệu từ cảm biến (ví dụ: nút nhấn, công tắc hành trình), xử lý logic điều khiển theo chương trình đã lập trình, và xuất tín hiệu điều khiển đến các cơ cấu chấp hành như khởi động từ, biến tần, hoặc driver servo.

Các loại tín hiệu I/O (Input/Output) liên quan bao gồm tín hiệu số (ON/OFF) để điều khiển trạng thái bật/tắt, tín hiệu analog (0-10V, 4-20mA) để điều khiển tốc độ hoặc mô-men xoắn, và tín hiệu xung (PWM – Pulse Width Modulation, PTO – Pulse Train Output) cho các ứng dụng điều khiển vị trí chính xác.

3. Các Phương Pháp Lập Trình Điều Khiển Động Cơ Cơ Bản Bằng PLC

Những phương pháp lập trình điều khiển động cơ cơ bản nào cần được thực hành bằng PLC? Các phương pháp này là nền tảng cho mọi ứng dụng điều khiển động cơ phức tạp hơn.

3.1. Điều khiển Động cơ ON/OFF (Khởi động trực tiếp DOL – Direct Online)

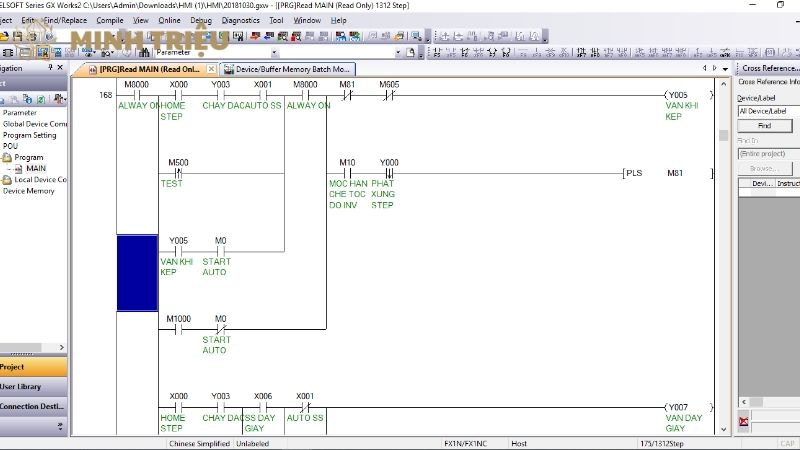

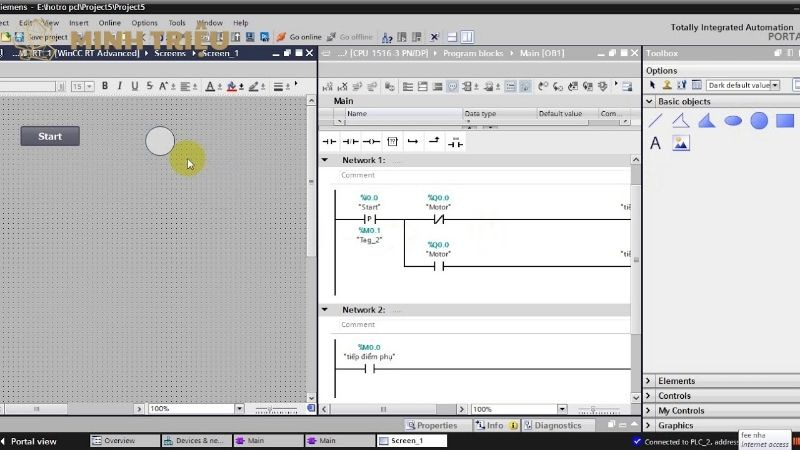

Điều khiển động cơ ON/OFF có nguyên lý đơn giản nhất: cấp nguồn trực tiếp cho động cơ thông qua một khởi động từ. Trong lập trình PLC, kỹ sư sử dụng các lệnh logic cơ bản (AND, OR, NOT) để điều khiển cuộn hút của khởi động từ. Mạch tự giữ (Self-holding circuit) được thiết lập để duy trì trạng thái hoạt động của động cơ sau khi nút khởi động được nhả ra.

Ngoài ra, việc tích hợp bảo vệ quá tải và mạch dừng khẩn cấp là bắt buộc để đảm bảo an toàn. Ví dụ thực hành phổ biến bao gồm điều khiển bơm nước hoặc băng tải đơn giản.

3.2. Điều khiển Động cơ Thuận/Nghịch (Forward/Reverse)

Điều khiển động cơ Thuận/Nghịch thực hiện việc thay đổi thứ tự pha (đối với động cơ AC) hoặc cực tính (đối với động cơ DC) để đảo chiều quay của động cơ. Trong lập trình PLC, kỹ sư sử dụng logic khóa chéo (interlock) để ngăn chặn việc cấp nguồn đồng thời cho cả hai chiều quay, tránh gây ngắn mạch và hỏng hóc thiết bị.

Hệ thống thường bao gồm các nút nhấn điều khiển riêng biệt cho thuận/nghịch và đèn báo trạng thái. Ví dụ thực hành là điều khiển cửa cuốn hoặc băng tải hai chiều.

3.3. Điều khiển Động cơ Sao/Tam giác (Star/Delta)

Điều khiển động cơ Sao/Tam giác có nguyên lý giảm dòng khởi động cho động cơ công suất lớn bằng cách chuyển đổi đấu nối cuộn dây từ sao sang tam giác sau một khoảng thời gian nhất định.

Trong lập trình PLC, kỹ sư sử dụng logic chuyển mạch thời gian (timer) để điều khiển quá trình chuyển đổi này. Việc đảm bảo an toàn và tránh xung đột giữa các khởi động từ là rất quan trọng. Ví dụ thực hành là điều khiển quạt công nghiệp hoặc máy nén khí lớn.

4. Lập Trình Điều Khiển Động Cơ Nâng Cao Bằng PLC

Những kỹ thuật lập trình điều khiển động cơ nâng cao nào có thể thực hiện bằng PLC? Các kỹ thuật này cho phép điều khiển chính xác và linh hoạt hơn.

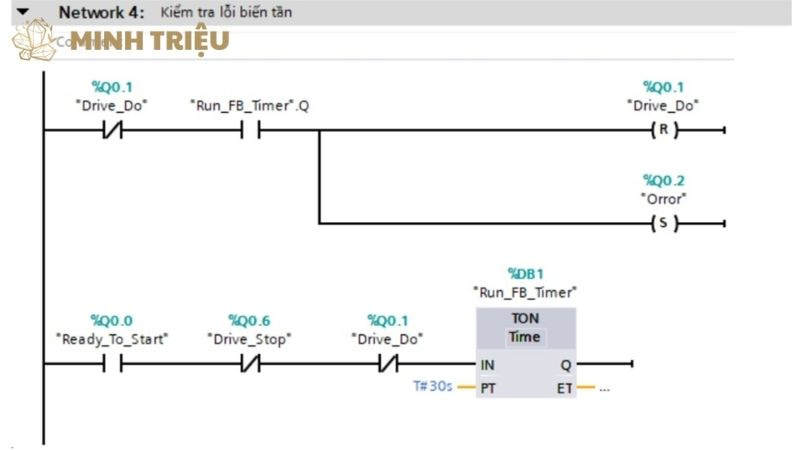

4.1. Điều khiển Tốc độ Động cơ bằng Biến tần (VFD – Variable Frequency Drive)

Điều khiển tốc độ động cơ bằng Biến tần có nguyên lý là biến tần thay đổi tần số và điện áp cấp cho động cơ AC, từ đó điều khiển tốc độ quay của động cơ. Trong lập trình PLC, kỹ sư thực hiện việc điều khiển ON/OFF biến tần bằng tín hiệu số và điều khiển tốc độ bằng tín hiệu analog (0-10V, 4-20mA) hoặc thông qua truyền thông công nghiệp (Modbus, Profinet).

Việc đọc trạng thái và lỗi từ biến tần là cần thiết để giám sát và xử lý sự cố. Ví dụ thực hành là điều khiển tốc độ băng tải hoặc quạt thông gió có điều chỉnh.

4.2. Điều khiển Vị trí và Tốc độ Chính xác bằng Động cơ Servo/Bước

Điều khiển vị trí và tốc độ chính xác bằng Động cơ Servo/Bước sử dụng driver chuyên dụng và phản hồi từ encoder để đạt được độ chính xác cao. Trong lập trình PLC, kỹ sư sử dụng các lệnh phát xung tốc độ cao (PTO – Pulse Train Output) hoặc PWM (Pulse Width Modulation) từ PLC để điều khiển driver.

Các khối chức năng (Function Blocks) chuyên dụng cho điều khiển trục (motion control) được sử dụng để đơn giản hóa việc lập trình. Việc đọc phản hồi từ encoder và thực hiện điều khiển vòng kín là thiết yếu để đảm bảo độ chính xác. Ví dụ thực hành bao gồm điều khiển robot đơn giản, máy cắt tự động, hoặc hệ thống định vị sản phẩm.

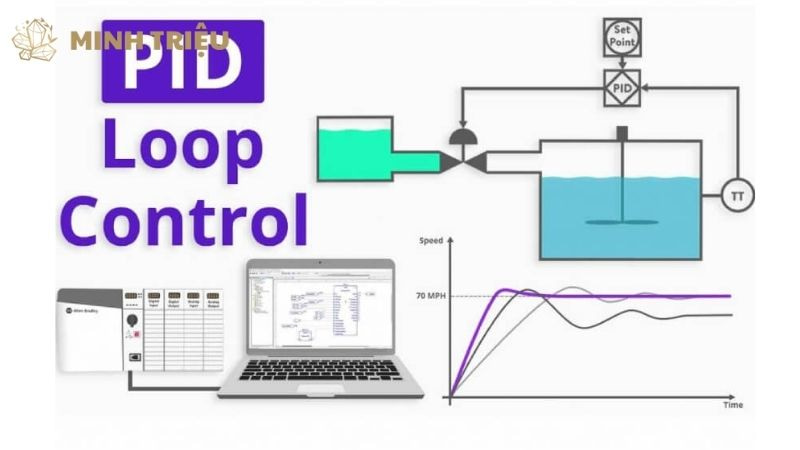

4.3. Điều khiển Động cơ trong Hệ thống Điều khiển Vòng kín (PID Control)

Điều khiển động cơ trong Hệ thống Điều khiển Vòng kín (PID Control) có nguyên lý sử dụng thuật toán PID để điều chỉnh đầu ra PLC dựa trên sai số giữa giá trị đặt và giá trị phản hồi từ cảm biến (ví dụ: nhiệt độ, áp suất, lưu lượng). Trong lập trình PLC, kỹ sư sử dụng khối PID có sẵn trong phần mềm PLC và tinh chỉnh các tham số P, I, D để đạt hiệu suất điều khiển tối ưu. Ví dụ thực hành là điều khiển nhiệt độ lò nung hoặc áp suất hệ thống thủy lực.

5. Các Yếu Tố Quan Trọng Khác Trong Thực Hành Lập Trình Điều Khiển Động Cơ

Những yếu tố quan trọng nào khác cần được xem xét trong thực hành lập trình điều khiển động cơ? Việc chú ý đến các yếu tố này đảm bảo an toàn, hiệu quả, và khả năng bảo trì.

- An toàn Điện và An toàn Vận hành: Kỹ sư cần thiết kế và triển khai mạch dừng khẩn cấp (Emergency Stop) và sử dụng rơ le an toàn để đảm bảo an toàn cho người vận hành và thiết bị. Việc tích hợp bảo vệ quá tải, ngắn mạch, và mất pha là bắt buộc. Luôn tuân thủ quy tắc an toàn khi làm việc với điện áp cao và động cơ đang hoạt động.

- Tài liệu hóa (Documentation): Việc ghi chú code PLC rõ ràng, cung cấp sơ đồ đấu nối điện chi tiết, bảng I/O, và hướng dẫn vận hành, bảo trì là rất quan trọng cho việc debug và bảo trì sau này.

- Giao diện HMI/SCADA: Kỹ sư cần thiết kế giao diện trực quan trên HMI/SCADA để người vận hành có thể dễ dàng vận hành và giám sát động cơ. Giao diện nên hiển thị trạng thái hoạt động, tốc độ, lỗi, và các cảnh báo liên quan.

- Troubleshooting (Xử lý sự cố): Kỹ sư cần nắm vững các lỗi thường gặp khi điều khiển động cơ và các phương pháp debug code PLC cũng như kiểm tra phần cứng để khắc phục sự cố nhanh chóng.

6. Kết Luận

Tóm lại, thực hành lập trình điều khiển động cơ là một kỹ năng nền tảng và không thể thiếu đối với mọi kỹ sư làm việc với PLC trong dự án tự động hóa. Từ việc hiểu các khái niệm cơ bản về động cơ điện và vai trò của PLC, đến việc triển khai các phương pháp lập trình từ đơn giản đến nâng cao, kỹ năng này quyết định khả năng thiết kế, triển khai, và vận hành các giải pháp sản xuất công nghiệp hiệu quả.

Việc học hỏi liên tục và áp dụng các kiến thức này vào thực tế sẽ giúp kỹ sư nâng cao năng lực chuyên môn, tự tin đối phó với các thách thức kỹ thuật, và trở thành một chuyên gia tự động hóa thực thụ. Nắm vững lập trình điều khiển động cơ chính là chìa khóa mở ra nhiều cơ hội trong sự nghiệp kỹ thuật và góp phần vào sự phát triển của ngành tự động hóa công nghiệp.