PLC

Các Lỗi Phổ Biến Trong Hệ Thống PLC: Nhận Diện Và Khắc Phục Hiệu Quả

Trong bối cảnh Công nghiệp 4.0, nơi các hệ thống PLC (Bộ điều khiển logic khả trình) đóng vai trò là nền tảng tự động hóa cốt lõi, sự xuất hiện của lỗi là điều không thể tránh khỏi và có thể ảnh hưởng nghiêm trọng đến hoạt động sản xuất. Việc hiểu rõ các lỗi phổ biến trong hệ thống PLC là chìa khóa để giảm thiểu thời gian ngừng máy (Downtime) và tối ưu hóa OEE (Overall Equipment Effectiveness). Bài viết này sẽ phân tích chi tiết các loại lỗi thường gặp, từ phần cứng, phần mềm đến giao tiếp mạng, đồng thời cung cấp những giải pháp khắc phục và biện pháp phòng ngừa hiệu quả.

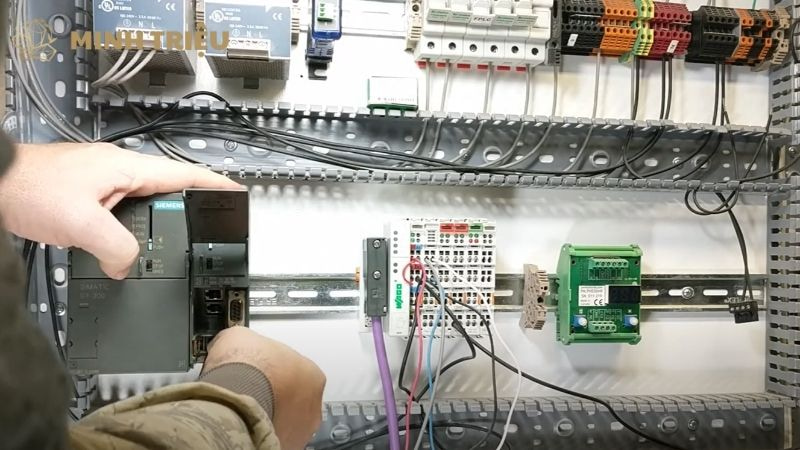

1. Các Lỗi Phần Cứng Thường Gặp Của PLC

Các lỗi phần cứng là những vấn đề vật lý ảnh hưởng đến hoạt động của PLC và các thiết bị liên quan.

1.1. Lỗi Nguồn Cấp (Power Supply Faults)

Lỗi nguồn cấp thường xảy ra do nhiều nguyên nhân như biến động điện áp, tình trạng quá tải, hỏng hóc linh kiện bên trong bộ nguồn, hoặc đấu nối sai. Dấu hiệu nhận biết bao gồm đèn báo nguồn tắt hoặc nhấp nháy, PLC không khởi động được, hoặc hệ thống hoạt động chập chờn không ổn định.

Để khắc phục, bạn cần kiểm tra điện áp đầu vào, đánh giá công suất của nguồn cấp, rà soát lại các đấu nối và thay thế bất kỳ linh kiện nào bị hỏng.

1.2. Lỗi Module I/O (Input/Output Module Faults)

Lỗi Module I/O phát sinh do nhiều nguyên nhân như hỏng hóc module bên trong, quá tải ngõ ra, ngắn mạch, nhiễu điện từ quá mức, hoặc đấu nối sai tín hiệu. Dấu hiệu điển hình là đèn báo lỗi trên module sáng, tín hiệu I/O không đúng trạng thái mong muốn, hoặc thiết bị trường không hoạt động hay phản ứng sai lệch. Để khắc phục, hãy kiểm tra lại đấu nối, đo thông mạch, đánh giá tải của ngõ ra, và tiến hành thay thế module I/O nếu cần thiết.

1.3. Lỗi CPU (Central Processing Unit Faults)

Lỗi CPU thường xuất phát từ các nguyên nhân như hỏng hóc linh kiện nội bộ, tình trạng quá nhiệt, lỗi firmware hoặc lỗi bộ nhớ. Dấu hiệu bao gồm đèn báo lỗi CPU (ví dụ: SF/Diag) sáng, PLC không chạy ở chế độ RUN, hoặc không thể kết nối được với PLC qua phần mềm lập trình.

Để khắc phục, bạn nên kiểm tra môi trường nhiệt độ xung quanh PLC, thử reset lại PLC, cập nhật firmware lên phiên bản mới nhất, hoặc thay thế CPU nếu lỗi vẫn tiếp diễn.

1.4. Lỗi Thiết Bị Trường (Field Device Faults)

Lỗi thiết bị trường có thể do nguyên nhân như hỏng hóc cảm biến hoặc cơ cấu chấp hành (ví dụ: động cơ, van), đứt dây tín hiệu, ngắn mạch, hoặc hiệu chuẩn sai. Dấu hiệu là tín hiệu không được gửi về PLC, thiết bị không phản ứng theo lệnh điều khiển, hoặc hoạt động sai lệch so với mong muốn. Để khắc phục, cần kiểm tra nguồn cấp cho thiết bị, rà soát lại đấu nối, đo đạc tín hiệu, thực hiện hiệu chuẩn lại và thay thế thiết bị nếu bị hỏng.

1.5. Lỗi Cáp Và Kết Nối (Cabling and Connection Faults)

Lỗi cáp và kết nối thường do các nguyên nhân như đứt cáp, jack cắm bị lỏng, nhiễu điện từ quá mức, hoặc sử dụng loại cáp không đúng tiêu chuẩn. Dấu hiệu là mất tín hiệu I/O, lỗi truyền thông chập chờn, hoặc toàn bộ hệ thống hoạt động không ổn định. Để khắc phục, bạn hãy kiểm tra độ bền của cáp, siết chặt tất cả jack cắm, sử dụng cáp chống nhiễu chuyên dụng và đảm bảo hệ thống tiếp địa được kiểm tra kỹ lưỡng.

2. Các Lỗi Phần Mềm Và Logic Chương Trình

Bên cạnh lỗi phần cứng, các vấn đề về phần mềm và logic trong chương trình PLC cũng là nguyên nhân phổ biến gây ra sự cố.

2.1. Lỗi Logic Chương Trình (Program Logic Errors)

Lỗi logic chương trình phát sinh từ các nguyên nhân như thuật toán sai, điều kiện logic không chính xác, lỗi trong việc sử dụng Timer/Counter, hoặc các phép tính toán sai lệch. Dấu hiệu điển hình là hệ thống hoạt động không đúng trình tự mong muốn, phản ứng sai điều kiện đầu vào, hoặc sản phẩm tạo ra bị lỗi. Để khắc phục, bạn cần thực hiện debug chương trình, kiểm tra từng khối logic, tiến hành mô phỏng (Simulation) và thực hiện review code kỹ lưỡng.

2.2. Lỗi Biến Và Địa Chỉ (Variable and Address Errors)

Lỗi biến và địa chỉ thường xảy ra do nguyên nhân như khai báo biến sai kiểu dữ liệu, sử dụng sai địa chỉ I/O, hoặc vô tình trùng lặp địa chỉ. Dấu hiệu nhận biết là giá trị biến không đúng, I/O không hoạt động theo yêu cầu, hoặc phần mềm báo lỗi biên dịch chương trình.

Để khắc phục, hãy kiểm tra kỹ bảng ánh xạ I/O (I/O Map), đối chiếu lại khai báo biến và sử dụng chức năng Cross-reference trong phần mềm lập trình để tìm kiếm địa chỉ trùng lặp.

2.3. Lỗi Cấu Hình (Configuration Errors)

Lỗi cấu hình có thể do nguyên nhân như cấu hình module I/O sai, cài đặt thông số truyền thông không chính xác, hoặc cấu hình phần cứng không khớp với chương trình đã nạp. Dấu hiệu bao gồm PLC không nhận diện được module, không thể giao tiếp với các thiết bị khác, hoặc hệ thống gặp lỗi khi khởi tạo. Để khắc phục, bạn cần kiểm tra lại tài liệu cấu hình, đối chiếu với phần cứng thực tế và nạp lại cấu hình đúng.

2.4. Lỗi Firmware/Phần Mềm Lập Trình (Firmware/Programming Software Errors)

Lỗi Firmware/Phần mềm lập trình có thể xuất phát từ nguyên nhân như phiên bản firmware không tương thích, lỗi của chính phần mềm lập trình, hoặc bị nhiễm virus. Dấu hiệu là PLC hoạt động không ổn định, phần mềm bị crash thường xuyên, hoặc gặp lỗi trong quá trình nạp chương trình. Để khắc phục, bạn nên cập nhật firmware cho PLC, cài đặt lại phần mềm lập trình, quét virus hệ thống và kiểm tra tính tương thích giữa các phiên bản.

3. Lỗi Truyền Thông Và Mạng Công Nghiệp

Trong các hệ thống tự động hóa hiện đại, lỗi liên quan đến truyền thông và mạng công nghiệp cũng rất phổ biến.

3.1. Lỗi Giao Thức Truyền Thông

Lỗi giao thức truyền thông thường do các nguyên nhân như cấu hình giao thức sai (Profinet, EtherNet/IP, Modbus), địa chỉ IP bị trùng lặp, hoặc cổng truyền thông trên PLC hay thiết bị khác bị lỗi.

Dấu hiệu nhận biết là mất kết nối giữa PLC với HMI, SCADA hoặc các thiết bị khác, cùng với đèn báo lỗi truyền thông sáng trên thiết bị. Để khắc phục, bạn cần kiểm tra lại cấu hình giao thức, địa chỉ IP, thực hiện lệnh ping mạng để kiểm tra kết nối và rà soát lại cáp truyền thông.

3.2. Lỗi Mạng Vật Lý

Lỗi mạng vật lý phát sinh từ nguyên nhân như đứt cáp mạng, hỏng hóc Switch/Router, nhiễu điện từ quá mức trong môi trường công nghiệp, hoặc cổng mạng bị bẩn/lỏng. Dấu hiệu bao gồm mất gói tin, kết nối mạng chập chờn, hoặc không thể truy cập thiết bị qua mạng. Để khắc phục, hãy kiểm tra kỹ lưỡng cáp mạng, quan sát đèn báo trạng thái trên Switch, vệ sinh cổng kết nối và kiểm tra mức độ nhiễu điện từ.

3.3. Lỗi Tương Thích Thiết Bị

Lỗi tương thích thiết bị thường xảy ra khi các thiết bị truyền thông không tương thích về phiên bản firmware hoặc không hỗ trợ cùng giao thức. Dấu hiệu là không thể kết nối hoặc giao tiếp giữa các thiết bị diễn ra không ổn định. Để khắc phục, bạn nên kiểm tra datasheet của từng thiết bị để đảm bảo tính tương thích và cập nhật driver/firmware lên phiên bản phù hợp.

4. Các Biện Pháp Phòng Ngừa Và Khắc Phục Tổng Thể

Để giảm thiểu và khắc phục hiệu quả các lỗi PLC, cần áp dụng một cách tiếp cận tổng thể và có hệ thống.

4.1. Quy trình Thiết kế Và Lập Trình Chuẩn

Việc tuân thủ một quy trình thiết kế và lập trình chuẩn là biện pháp phòng ngừa quan trọng. Bạn cần tuân thủ tiêu chuẩn lập trình và các quy tắc thiết kế an toàn ngay từ đầu. Đồng thời, thực hiện phân tích rủi ro để đánh giá các điểm yếu tiềm ẩn trong hệ thống. Việc sử dụng các khối chức năng (Function Blocks) đã được kiểm định cũng giúp tái sử dụng code ổn định và giảm thiểu lỗi.

4.2. Kiểm Tra Và Thử Nghiệm Hệ Thống Toàn Diện

Bạn phải thực hiện kiểm tra và thử nghiệm hệ thống toàn diện trước khi đưa vào vận hành. Việc mô phỏng (Simulation) chương trình PLC offline giúp kiểm tra logic. Sau đó, tiến hành kiểm tra I/O và chức năng từng phần để đảm bảo phần cứng và module hoạt động đúng. Cuối cùng, thực hiện thử nghiệm tích hợp (Integrated Testing) toàn bộ hệ thống, bao gồm cả FAT (Factory Acceptance Test) và SAT (Site Acceptance Test).

4.3. Ghi Tài Liệu (Documentation) Chi Tiết Và Cập Nhật

Ghi tài liệu (Documentation) chi tiết và cập nhật là nền tảng cho việc khắc phục sự cố hiệu quả. Bạn cần có đầy đủ sơ đồ điện, I/O Map và chương trình PLC có comment rõ ràng. Việc duy trì nhật ký thay đổi (Change Log) cũng cực kỳ quan trọng để ghi lại mọi sửa đổi đã thực hiện.

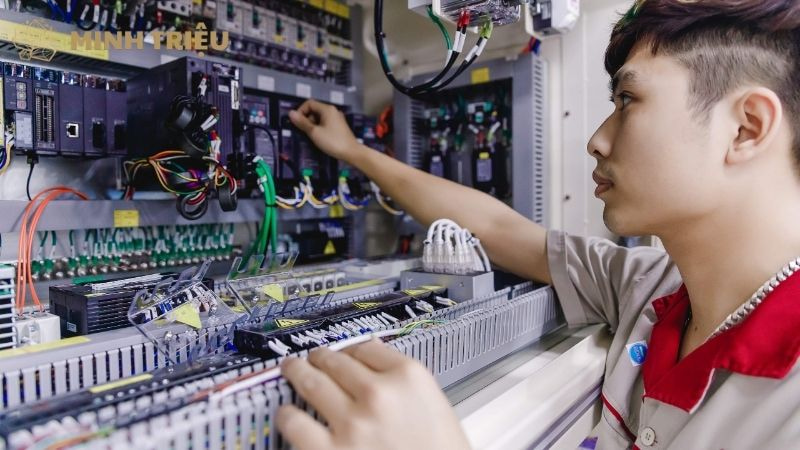

4.4. Đào Tạo Và Nâng Cao Năng Lực Nhân Sự

Việc đào tạo và nâng cao năng lực nhân sự là không thể thiếu. Tổ chức các khóa huấn luyện chuyên sâu về PLC, lập trình, và chẩn đoán lỗi. Đồng thời, khuyến khích chia sẻ kiến thức trong đội ngũ để giảm sự phụ thuộc vào cá nhân.

4.5. Bảo Trì Định Kỳ Và Bảo Trì Dự Đoán

Bạn cần thực hiện bảo trì định kỳ và bảo trì dự đoán để duy trì sức khỏe của hệ thống. Kiểm tra và vệ sinh thiết bị thường xuyên giúp ngăn ngừa hỏng hóc do môi trường. Bên cạnh đó, phân tích dữ liệu từ SCADA/HMI có thể giúp phát hiện xu hướng lỗi, và áp dụng AI/ML cho bảo trì dự đoán sẽ tối ưu hóa lịch trình bảo trì.

4.6. Bảo Mật Hệ Thống (OT Security)

Bảo mật hệ thống (OT Security) là yếu tố ngày càng quan trọng. Bạn nên phân đoạn mạng và sử dụng Firewall để bảo vệ hệ thống khỏi các cuộc tấn công mạng. Đồng thời, kiểm soát truy cập chặt chẽ, chỉ cho phép những người có thẩm quyền thao tác trên hệ thống.

5. Kết Luận

Việc hiểu và khắc phục các lỗi phổ biến trong hệ thống PLC là yếu tố then chốt để đảm bảo hiệu suất và an toàn trong sản xuất công nghiệp. Điều này đòi hỏi một cách tiếp cận toàn diện, từ giai đoạn thiết kế đến vận hành và bảo trì. Đầu tư vào các biện pháp phòng ngừa, kiểm tra kỹ lưỡng và ghi tài liệu chi tiết không chỉ giúp giảm thiểu thời gian ngừng máy (Downtime) mà còn tối ưu hóa chi phí vận hành.

Một hệ thống PLC ít lỗi là chìa khóa để đạt được sự xuất sắc trong vận hành và biến nhà máy thành mô hình Công nghiệp 4.0 thực sự, hoạt động ổn định và hiệu quả, sẵn sàng cho những thách thức của tương lai.