PLC

Lập Trình PID Control Trong PLC: Chìa Khóa Điều Khiển Chính Xác Quá Trình Công Nghiệp

Trong công nghiệp hiện đại, việc duy trì chính xác các biến quá trình như nhiệt độ, áp suất, lưu lượng là yếu tố then chốt quyết định chất lượng và hiệu quả sản xuất. Bộ điều khiển PID là giải pháp điều khiển vòng kín phổ biến, thường được tích hợp trong PLC.

Bài viết này sẽ giới thiệu toàn diện về lập trình PID Control trên PLC, từ nguyên lý hoạt động, vai trò của các thành phần P, I, D đến cách lập trình trên các nền tảng phổ biến như Siemens và Allen-Bradley. Ngoài ra, bài viết cũng đề cập đến các phương pháp tuning và ứng dụng thực tế để tối ưu hiệu suất hệ thống.

1. Tổng Quan Về PID Control và Vai Trò Trong PLC

1.1. PID Control là gì?

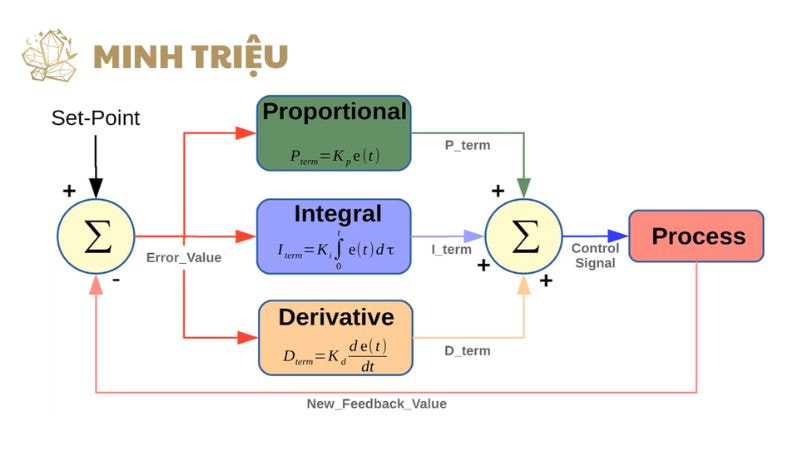

Bộ điều khiển PID là một thuật toán điều khiển vòng kín tiên tiến, sử dụng phản hồi liên tục từ hệ thống để điều chỉnh một biến quá trình (PV) về một điểm đặt (SP) mong muốn, giảm thiểu sai số (Error) giữa hai giá trị này. Thuật toán này bao gồm ba thành phần cơ bản: Tỷ lệ (Proportional), Tích phân (Integral), và Đạo hàm (Derivative), mỗi thành phần đóng góp vào việc tính toán đầu ra điều khiển (MV) gửi tới thiết bị chấp hành. PID hoạt động bằng cách liên tục giám sát PV, so sánh nó với SP, và điều chỉnh MV để đưa PV về SP một cách chính xác và ổn định.

1.2. Tại sao PID Control quan trọng trong sản xuất công nghiệp?

PID Control mang lại khả năng điều khiển chính xác và ổn định vượt trội, điều này cực kỳ quan trọng đối với nhiều quá trình công nghiệp đòi hỏi sự duy trì chặt chẽ các thông số vận hành như nhiệt độ, áp suất, lưu lượng hoặc mức. Bằng cách duy trì ổn định các biến quá trình, PID giúp cải thiện đáng kể chất lượng sản phẩm cuối cùng, tăng cường hiệu quả sử dụng năng lượng, giảm thiểu lãng phí nguyên vật liệu và đảm bảo an toàn tối đa trong quy trình sản xuất. Trên thực tế, hầu hết các hệ thống điều khiển phức tạp trong các nhà máy hiện đại đều tích hợp ít nhất một vòng lặp PID để đạt được hiệu suất mong muốn.

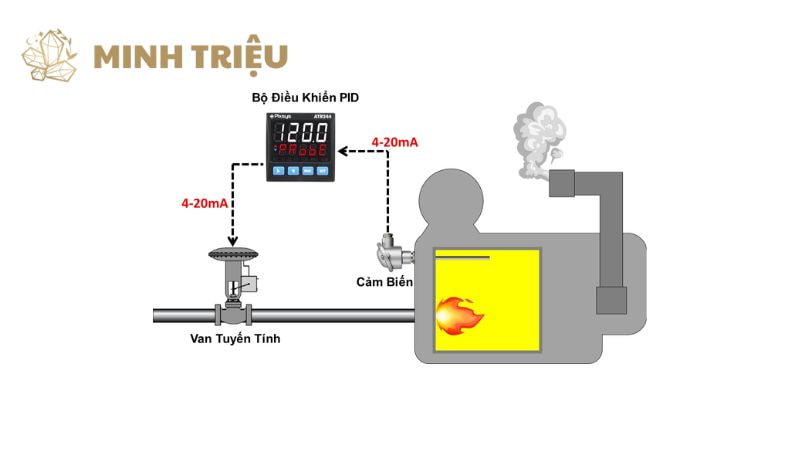

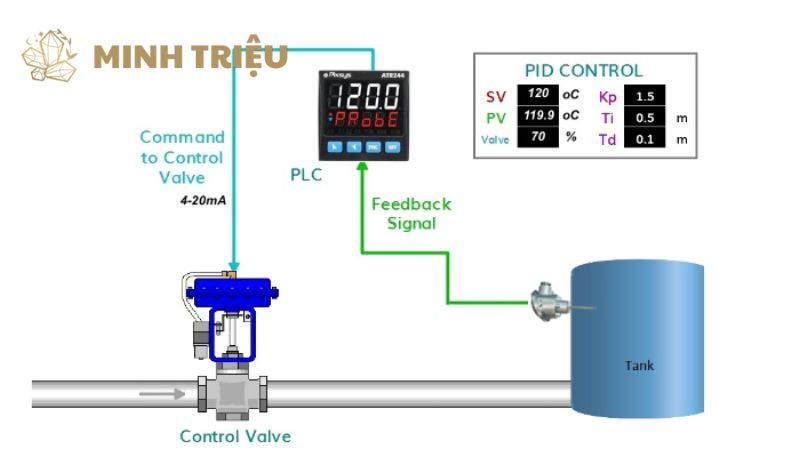

1.3. Vị trí của PID trong hệ thống điều khiển vòng kín trên PLC

PLC (Bộ điều khiển logic khả trình) là nền tảng lý tưởng để triển khai PID Control do khả năng xử lý tốc độ cao, độ tin cậy vượt trội và khả năng tích hợp dễ dàng với các cảm biến và thiết bị chấp hành tại hiện trường. Trong kiến trúc hệ thống điều khiển vòng kín, khối PID thường được triển khai dưới dạng một Function Block (FB) có sẵn trong thư viện của hầu hết các hãng PLC lớn như PLC Siemens, PLC Allen-Bradley, PLC Mitsubishi, và PLC Omron. Khối PID này nhận tín hiệu PV từ cảm biến, so sánh với SP, thực hiện thuật toán điều khiển để tính toán đầu ra điều khiển (MV), sau đó gửi tín hiệu MV này tới thiết bị chấp hành (ví dụ: van điều khiển, biến tần) để tác động ngược trở lại quá trình công nghiệp, hoàn thành vòng lặp điều khiển.

2. Các Thành Phần Cơ Bản của PID Controller

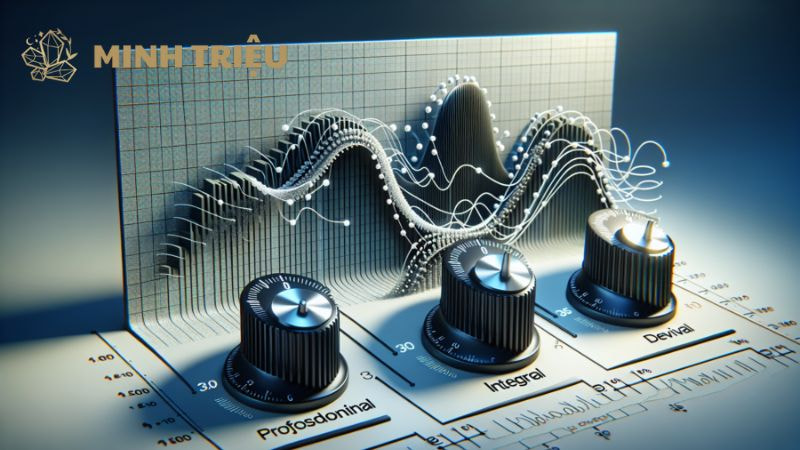

2.1. Thành phần Tỷ lệ (Proportional – Kp)

Thành phần Tỷ lệ, với độ lợi tỉ lệ (Kp), tạo ra đầu ra điều khiển (MV) tỷ lệ thuận với sai số (Error) hiện tại giữa biến quá trình (PV) và điểm đặt (SP). Tác động của Kp là tức thời, tức là nó phản ứng ngay lập tức với bất kỳ sự thay đổi nào của sai số. Một giá trị Kp lớn sẽ làm tăng tốc độ đáp ứng của hệ thống, giúp PV nhanh chóng tiến gần đến SP. Tuy nhiên, nếu Kp quá lớn, nó có thể gây ra độ vọt lố (overshoot) đáng kể (PV vượt quá SP trước khi ổn định) và dẫn đến dao động (oscillation) liên tục của hệ thống, hoặc thậm chí gây ra sai số ổn định (steady-state error) nếu không có thành phần tích phân.

2.2. Thành phần Tích phân (Integral – Ti/Ki)

Thành phần Tích phân, với thời gian tích phân (Ti) (hoặc độ lợi tích phân Ki), có nhiệm vụ cốt lõi là loại bỏ hoàn toàn sai số ổn định (steady-state error) tích lũy theo thời gian. Nó liên tục tích lũy sai số và điều chỉnh đầu ra điều khiển (MV) cho đến khi sai số về 0. Thành phần I giúp đảm bảo rằng PV cuối cùng sẽ trùng khớp với SP. Mặc dù cần thiết cho sự chính xác, việc cài đặt Ti quá nhỏ (tương đương với Ki quá lớn) có thể làm cho hệ thống trở nên chậm chạp, dễ bị dao động và làm giảm tổng thể độ ổn định hệ thống do phản ứng quá mức với sai số kéo dài.

2.3. Thành phần Đạo hàm (Derivative – Td/Kd)

Thành phần Đạo hàm, với thời gian đạo hàm (Td) (hoặc độ lợi đạo hàm Kd), phản ứng với tốc độ thay đổi của sai số (Error), mang tính chất dự đoán xu hướng tương lai của PV. Nó có tác dụng giảm độ vọt lố (overshoot) bằng cách phản ứng với sự thay đổi nhanh của PV và đồng thời tăng cường độ ổn định hệ thống bằng cách chống lại các dao động. Thêm thành phần D có thể giúp giảm thời gian đáp ứng của hệ thống. Tuy nhiên, thành phần Đạo hàm rất nhạy cảm với nhiễu (noise) có trong tín hiệu biến quá trình (PV) từ cảm biến, và việc cài đặt Td quá cao có thể làm cho hệ thống phản ứng thái quá với nhiễu, gây ra các dao động không mong muốn.

3. Lập Trình PID Control Trong Các Nền Tảng PLC

3.1. Cấu trúc khối PID Function Block (FB) chung

Hầu hết các hãng PLC đều cung cấp một Function Block (FB) tích hợp sẵn dành riêng cho PID Control, giúp đơn giản hóa quá trình lập trình PID. Khối FB này thường có các chân (pins) đầu vào để nhận biến quá trình (PV) từ cảm biến, điểm đặt (SP), và các thông số điều chỉnh Kp, Ti, Td. Ngoài ra, nó còn có các chân điều khiển chế độ hoạt động (ví dụ: auto/manual) và các chân đầu ra cung cấp đầu ra điều khiển (MV) cũng như trạng thái của bộ điều khiển. Việc sử dụng cấu trúc FB giúp tổ chức chương trình PLC một cách gọn gàng, tăng cường khả năng tái sử dụng mã và đơn giản hóa quá trình quản lý chương trình.

3.2. Lập trình PID trên PLC Siemens (ví dụ S7-1200/1500)

PLC Siemens, đặc biệt là dòng S7-1200/1500 trong môi trường TIA Portal, cung cấp các khối PID Control mạnh mẽ như PID_Compact (cho điều khiển liên tục) hoặc PID_3Step (cho điều khiển van 3 vị trí). Khối PID_Compact nổi bật với khả năng hỗ trợ cả auto-tuning (tự động điều chỉnh) và manual tuning (điều chỉnh thủ công), giúp người dùng dễ dàng cấu hình và tối ưu hóa bộ điều khiển. Để lập trình PID trên PLC Siemens, các kỹ sư tự động hóa sẽ kéo thả khối FB tương ứng vào chương trình, kết nối các chân I/O với các biến trong chương trình và cấu hình các thông số ban đầu thông qua giao diện đồ họa. Việc này có thể được thực hiện trong các ngôn ngữ như Ladder Logic (LAD), Function Block Diagram (FBD), hoặc Structured Text (SCL).

3.3. Lập trình PID trên PLC Allen-Bradley (ví dụ Rockwell Logix)

PLC Allen-Bradley, với phần mềm Studio 5000 Logix Designer, sử dụng các lệnh PID hoặc PIDE (Enhanced PID) để triển khai PID Control. Lệnh PIDE cung cấp nhiều chức năng nâng cao và linh hoạt hơn. Khối PID của Allen-Bradley cũng cung cấp nhiều chế độ hoạt động, bao gồm chế độ tự động và thủ công, cùng với các chức năng điều chỉnh và giám sát. Các kỹ sư tự động hóa cấu hình các thông số PID bằng cách điền vào các trường tương ứng trong hộp thoại thuộc tính của lệnh, đồng thời kết nối các tag dữ liệu với PV, SP, và MV. Nền tảng Logix còn cung cấp các công cụ đồ họa để giám sát và tinh chỉnh hiệu suất PID trong thời gian thực.

4. Các Phương Pháp Điều Chỉnh (Tuning) PID Hiệu Quả

4.1. Điều chỉnh thủ công (Manual Tuning)

Phương pháp điều chỉnh thủ công (Manual Tuning) là một trong những cách cơ bản nhất để tối ưu hóa Bộ điều khiển PID, dựa trên kinh nghiệm của người vận hành và sự quan sát phản ứng của quá trình công nghiệp. Các bước cơ bản thường bao gồm: Đầu tiên, đặt thời gian tích phân (Ti) và thời gian đạo hàm (Td) về 0 để chỉ làm việc với thành phần Tỷ lệ (P). Sau đó, tăng độ lợi tỉ lệ (Kp) từ từ cho đến khi biến quá trình (PV) bắt đầu dao động (oscillation) ổn định xung quanh điểm đặt (SP). Tiếp theo, giảm Kp một chút để hệ thống ổn định hơn. Sau đó, tăng Ti từ từ để loại bỏ sai số ổn định (steady-state error). Cuối cùng, tăng Td từ từ để giảm độ vọt lố (overshoot) và tăng tốc độ đáp ứng, nếu cần thiết. Phương pháp này yêu cầu sự hiểu biết sâu sắc về động học của quá trình công nghiệp và khả năng quan sát nhạy bén.

4.2. Phương pháp Ziegler-Nichols

Phương pháp Ziegler-Nichols là một trong những phương pháp điều chỉnh PID bán tự động phổ biến, cung cấp một cách tiếp cận có hệ thống để xác định các thông số Kp, Ti, Td. Phương pháp này dựa trên việc tìm ra độ lợi tới hạn (Ku) và chu kỳ dao động tới hạn (Tu) của hệ thống khi chỉ có thành phần Tỷ lệ (P) được kích hoạt và tăng dần cho đến khi hệ thống đạt trạng thái dao động liên tục. Sau khi xác định được Ku và Tu, các công thức được thiết lập bởi Ziegler và Nichols sẽ được sử dụng để tính toán các giá trị tối ưu cho Kp, Ti, và Td. Phương pháp này đặc biệt thích hợp cho các hệ thống điều khiển có thể chấp nhận một mức độ dao động nhất định trong quá trình thử nghiệm để tìm ra các thông số ban đầu.

4.3. Chức năng tự động điều chỉnh (Auto-Tuning) trên PLC

Nhiều PLC hiện đại, bao gồm cả các dòng của PLC Siemens và PLC Allen-Bradley, tích hợp chức năng tự động điều chỉnh (Auto-Tuning) trực tiếp trong khối PID Function Block (FB) của chúng. Chức năng này tự động thực hiện một loạt các thử nghiệm (ví dụ: phát xung hoặc thay đổi điểm đặt) lên quá trình công nghiệp để thu thập dữ liệu về phản ứng của hệ thống. Dựa trên dữ liệu thu được, thuật toán auto-tuning sẽ tự động tính toán và đề xuất các thông số Kp, Ti, Td tối ưu cho Bộ điều khiển PID. Phương pháp này giúp tiết kiệm đáng kể thời gian và công sức, đặc biệt hữu ích cho các kỹ sư tự động hóa ít kinh nghiệm. Tuy nhiên, đôi khi kết quả auto-tuning cần được tinh chỉnh thêm bằng manual tuning để đạt được hiệu suất PLC tối ưu và phù hợp với yêu cầu cụ thể của quy trình sản xuất.

5. Ứng Dụng Thực Tế của PID Control Trong Sản Xuất Công Nghiệp

5.1. Điều khiển nhiệt độ lò nung, bồn chứa

Lập trình PID Control là giải pháp tiêu chuẩn và được áp dụng rộng rãi cho việc điều khiển nhiệt độ chính xác trong các lò nung công nghiệp, bồn gia nhiệt, hệ thống sấy và các quy trình yêu cầu kiểm soát nhiệt độ nghiêm ngặt. Trong ứng dụng này, cảm biến nhiệt độ (như thermocouple hoặc RTD) cung cấp biến quá trình (PV), trong khi lò hoặc bộ gia nhiệt là thiết bị chấp hành được điều khiển bởi đầu ra điều khiển (MV) từ bộ PID. Việc duy trì nhiệt độ ổn định giúp đảm bảo chất lượng sản phẩm đồng nhất, tối ưu hóa quy trình gia nhiệt và tiết kiệm năng lượng, là yếu tố then chốt trong nhiều ngành như thực phẩm, hóa chất, luyện kim.

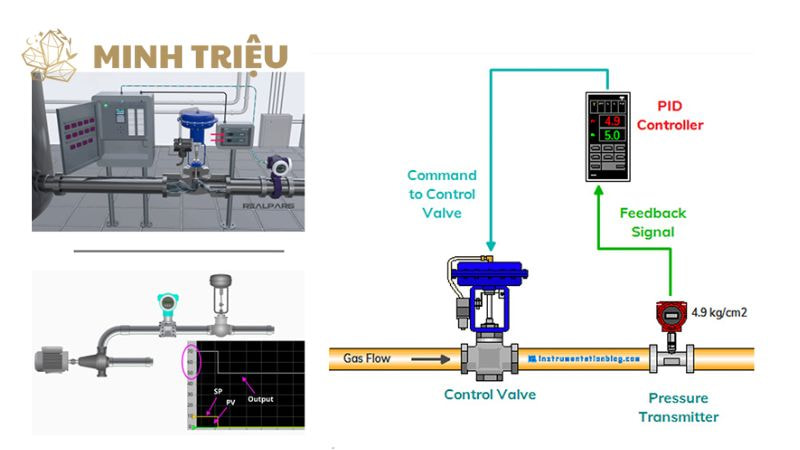

5.2. Điều khiển áp suất trong hệ thống khí nén, đường ống

PID Control được sử dụng hiệu quả để duy trì áp suất ổn định trong các hệ thống khí nén, đường ống dẫn chất lỏng hoặc khí trong các nhà máy. Cảm biến áp suất liên tục đo lường và cung cấp biến quá trình (PV), trong khi van điều khiển hoặc tốc độ của bơm là thiết bị chấp hành nhận tín hiệu đầu ra điều khiển (MV) từ bộ PID. Việc kiểm soát áp suất chặt chẽ không chỉ quan trọng cho hiệu suất hoạt động của quy trình sản xuất mà còn là yếu tố thiết yếu để đảm bảo an toàn vận hành, ngăn ngừa hư hại thiết bị và rò rỉ.

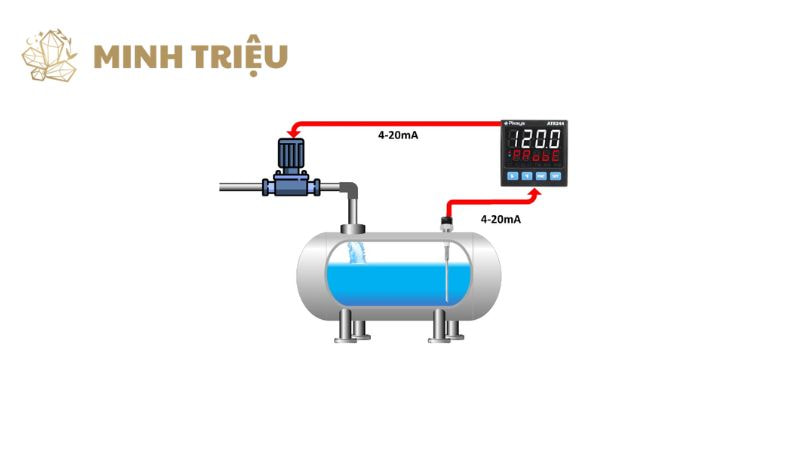

5.3. Điều khiển lưu lượng và mức chất lỏng

Trong các nhà máy xử lý nước, sản xuất hóa chất, thực phẩm và đồ uống, điều khiển lưu lượng và mức chất lỏng là các ứng dụng thực tế phổ biến của PID Control. Cảm biến lưu lượng hoặc mức chất lỏng cung cấp biến quá trình (PV), trong khi van điều khiển hoặc bơm điều khiển tốc độ là thiết bị chấp hành nhận đầu ra điều khiển (MV). PID đảm bảo định lượng chính xác nguyên liệu trong các quy trình pha trộn, duy trì mức chất lỏng ổn định trong các bồn chứa, tháp chưng cất, hoặc bể phản ứng, từ đó ngăn chặn tình trạng tràn hoặc cạn, đảm bảo an toàn và hiệu quả của quy trình sản xuất.

6. Mẹo và Lưu Ý Quan Trọng Khi Lập Trình PID Control

6.1. Xử lý nhiễu (Noise) trong tín hiệu PV

Nhiễu (noise) trong tín hiệu biến quá trình (PV) từ cảm biến có thể ảnh hưởng nghiêm trọng đến hiệu suất của Bộ điều khiển PID, đặc biệt là thành phần Đạo hàm (D-term), vốn rất nhạy cảm với sự thay đổi nhanh. Để giảm thiểu tác động tiêu cực này, việc sử dụng các bộ lọc số (digital filters) trên tín hiệu PV trước khi đưa vào khối PID là một biện pháp hiệu quả. Tuy nhiên, cần lưu ý rằng lọc quá mức có thể làm chậm đáng kể thời gian đáp ứng của hệ thống. Do đó, các kỹ sư tự động hóa cần tìm sự cân bằng tối ưu giữa việc giảm nhiễu và duy trì độ nhạy của vòng lặp điều khiển.

6.2. Chức năng Anti-windup cho thành phần Integral

Hiện tượng “Integral Windup” xảy ra khi đầu ra điều khiển (MV) của Bộ điều khiển PID đạt đến giới hạn vật lý (ví dụ: van mở 100% hoặc đóng 0%) nhưng sai số (Error) giữa biến quá trình (PV) và điểm đặt (SP) vẫn còn tồn tại. Trong tình huống này, thành phần Tích phân (I-term) sẽ tiếp tục tích lũy sai số, dẫn đến “tích lũy quá mức”. Khi sai số cuối cùng đảo chiều, MV sẽ phản ứng quá mức và gây ra độ vọt lố lớn. Hầu hết các khối PID Function Block (FB) trong PLC đều có chức năng Anti-windup tích hợp để ngăn chặn hiện tượng này bằng cách tạm dừng tích lũy khi MV đạt giới hạn. Luôn đảm bảo chức năng này được kích hoạt và cấu hình đúng cách.

6.3. Giới hạn đầu ra điều khiển (MV Limits)

Việc đặt giới hạn trên và dưới cho đầu ra điều khiển (MV) của khối PID là một bước thiết yếu trong lập trình PID Control. Điều này đảm bảo rằng thiết bị chấp hành không bị điều khiển vượt quá giới hạn hoạt động vật lý của chúng (ví dụ: van chỉ có thể mở từ 0% đến 100%, biến tần chỉ có thể chạy ở tần số cho phép). Việc thiết lập MV Limits không chỉ giúp bảo vệ thiết bị chấp hành khỏi hư hại mà còn duy trì độ ổn định hệ thống bằng cách ngăn chặn các phản ứng quá mức không mong muốn. Luôn cân nhắc kỹ lưỡng các giới hạn vật lý của thiết bị chấp hành khi cấu hình thông số này.

6.4. Chế độ Auto/Manual và Bump-less Transfer

Bộ điều khiển PID thường có hai chế độ hoạt động chính: Auto (tự động) và Manual (thủ công). Trong chế độ Auto, PID tự động tính toán đầu ra điều khiển (MV). Trong chế độ Manual, MV được đặt bằng tay bởi người vận hành. Chức năng “Bump-less Transfer” là một tính năng quan trọng cho phép chuyển đổi mượt mà giữa hai chế độ mà không gây ra sự thay đổi đột ngột nào trên đầu ra điều khiển (MV) hoặc biến quá trình (PV). Điều này cực kỳ quan trọng để tránh gián đoạn hoặc gây ra dao động không mong muốn trong quy trình sản xuất khi chuyển đổi chế độ vận hành. Các kỹ sư tự động hóa nên luôn kiểm tra và cấu hình tính năng này khi triển khai PID.

7. Kết Luận

Lập trình PID Control trong PLC (Bộ điều khiển logic khả trình) là một kỹ năng cốt lõi. Nó cho phép các kỹ sư tự động hóa thực hiện điều khiển chính xác các biến quá trình (PV) quan trọng trong sản xuất công nghiệp. Việc hiểu rõ nguyên lý hoạt động của các thành phần Tỷ lệ, Tích phân, Đạo hàm, cùng với các phương pháp điều chỉnh PID hiệu quả (thủ công, Ziegler-Nichols, auto-tuning), là chìa khóa để đạt được độ ổn định hệ thống và hiệu suất PLC tối ưu.

Bằng cách áp dụng các mẹo và lưu ý quan trọng, như xử lý nhiễu (noise), sử dụng Anti-windup và quản lý giới hạn đầu ra điều khiển (MV), chúng ta có thể xây dựng các hệ thống điều khiển đáng tin cậy. Chúng sẽ góp phần nâng cao chất lượng sản phẩm và tối ưu hóa quy trình sản xuất trong môi trường công nghiệp 4.0 ngày càng phức tạp.