Thiết bị chấp hành (Actuator)

Thiết kế Actuator tùy chỉnh: Giải pháp đột phá trong thiết bị chấp hành công nghiệp

Thiết kế Actuator tùy chỉnh là quá trình kỹ thuật hệ thống nhằm chế tạo các thiết bị chấp hành dựa trên các thông số cơ khí và điện tử đặc thù mà những dòng sản phẩm thương mại sẵn có (COTS) không thể đáp ứng. Trong bối cảnh công nghiệp 4.0, các hệ thống thiết bị chấp hành (Actuator) trong sản xuất công nghiệp đòi hỏi sự tương thích tuyệt đối về không gian, tải trọng và môi trường làm việc để tối ưu hóa hiệu suất dây chuyền.

Bài viết này sẽ phân tích chi tiết quy trình từ khảo sát yêu cầu kỹ thuật đến chế tạo nguyên mẫu, giải thích tại sao giải pháp tùy chỉnh là yếu tố then chốt để nâng cao năng lực cạnh tranh, và cập nhật những xu hướng Smart Actuators mới nhất hiện nay.

1. Tại sao doanh nghiệp cần thiết kế Actuator tùy chỉnh?

Sự hạn chế của các Actuator tiêu chuẩn nảy sinh khi kích thước khung (frame size) hoặc giao thức truyền thông của chúng không khớp với hệ thống cơ khí hiện hữu của nhà máy. Các kỹ sư vận hành thường xuyên đối mặt với bài toán thỏa hiệp giữa hiệu suất và không gian lắp đặt khi sử dụng các dòng xylanh hoặc động cơ sản xuất đại trà. Ngược lại, việc đầu tư vào thiết kế Actuator tùy chỉnh cho phép doanh nghiệp sở hữu các thiết bị có tỷ lệ lực trên trọng lượng lý tưởng, giúp giảm tải cho kết cấu khung máy và tiết kiệm năng lượng tiêu thụ.

Lợi ích kinh tế lâu dài của giải pháp này thể hiện qua việc giảm thiểu chi phí bảo trì nhờ vào việc sử dụng vật liệu đặc thù chống ăn mòn hoặc các phớt chặn dầu chịu nhiệt cao trong môi trường khắc nghiệt. Thay vì điều chỉnh toàn bộ hệ thống để khớp với một thiết bị chấp hành sẵn có, việc tùy chỉnh thiết bị để khớp với hệ thống sẽ loại bỏ các bộ chuyển đổi (adapters) cồng kềnh, từ đó tăng độ cứng vững cho toàn bộ hệ thống truyền động tùy chỉnh.

| Tiêu chí so sánh | Actuator tiêu chuẩn (COTS) | Actuator thiết kế tùy chỉnh |

|---|---|---|

| Tính tương thích | Trung bình – Cần bộ chuyển đổi | Tuyệt đối – Vừa vặn 100% |

| Chi phí đầu tư ban đầu | Thấp | Cao (do phí R&D) |

| Chi phí vận hành (OPEX) | Cao hơn (do hiệu suất không tối ưu) | Thấp (tối ưu hóa năng lượng) |

| Thời gian giao hàng | Sẵn hàng trong kho | 4 – 12 tuần (tùy độ phức tạp) |

| Khả năng tích hợp cảm biến | Hạn chế theo model | Tùy chọn đa dạng (Encoder, Force sensor) |

2. Các yếu tố cốt lõi trong quy trình thiết kế Actuator tùy chỉnh

Xác định yêu cầu tải trọng là bước đi đầu tiên và quan trọng nhất để ngăn ngừa các hỏng hóc cơ khí do quá tải hoặc lãng phí công suất do thiết kế dư thừa. Các chuyên gia phải tính toán chính xác lực đẩy/kéo (Thrust) đối với actuator tuyến tính và mô-men xoắn (Torque) đối với actuator quay, đồng thời phân tích kỹ lưỡng các tác động của tải động trong chu kỳ hoạt động cao tần. Một sai số nhỏ trong việc ước tính tải trọng tĩnh có thể dẫn đến hiện tượng biến dạng trục vít hoặc cháy cuộn dây động cơ trong tương lai.

Việc lựa chọn nguồn động lực quyết định trực tiếp đến độ chính xác vị trí và khả năng phản hồi của toàn bộ hệ thống sản xuất. Xylanh điện tích hợp động cơ Servo cung cấp độ chính xác ở cấp độ micrometer, trong khi các thiết bị khí nén lại chiếm ưu thế về tốc độ hành trình và tính an toàn cháy nổ. Đối với các ứng dụng hạng nặng như máy ép thủy lực hoặc khai khoáng, thiết kế Actuator tùy chỉnh sử dụng hệ thống thủy lực vẫn là lựa chọn hàng đầu nhờ mật độ năng lượng cực cao mà các động cơ điện khó lòng đạt tới.

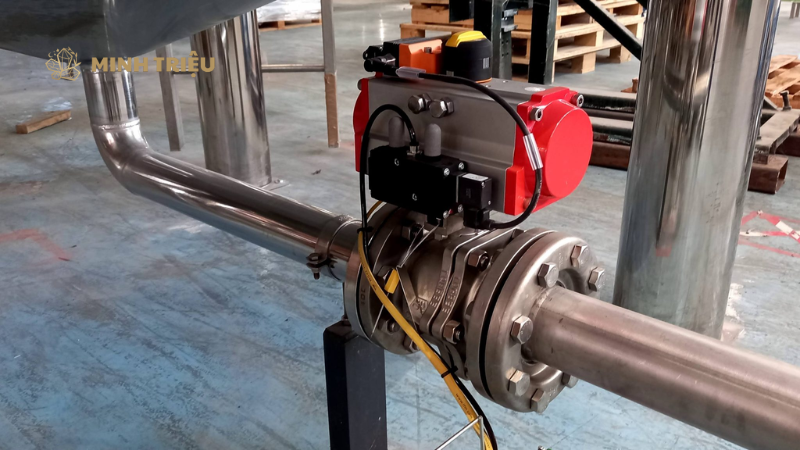

Yếu tố môi trường vận hành bắt buộc các nhà thiết kế phải lựa chọn các tiêu chuẩn bảo vệ phù hợp như IP67 cho chống nước hoặc IP69K cho môi trường vệ sinh thực phẩm áp lực cao. Nếu thiết bị làm việc trong ngành hóa chất hoặc dầu khí, vật liệu chế tạo vỏ phải là Inox 316 hoặc nhôm được xử lý Anodized bề mặt để chống lại quá trình oxy hóa. Các chứng chỉ như ATEX/IECEx là bắt buộc đối với các thiết kế làm việc trong vùng khí dễ cháy, đảm bảo an toàn tuyệt đối cho người lao động và tài sản.

- Hành trình (Stroke): Chiều dài dịch chuyển tối đa và tối thiểu cần thiết.

- Tốc độ (Speed): Tốc độ trung bình và tốc độ đỉnh trong một chu kỳ.

- Độ chính xác (Accuracy): Sai số cho phép về vị trí và độ lặp lại (Repeatability).

- Chu kỳ làm việc (Duty Cycle): Tỷ lệ thời gian hoạt động so với thời gian nghỉ để tính toán tản nhiệt.

- Giao thức kết nối: EtherCAT, CANopen, Modbus TCP hoặc điều khiển Analog.

3. Quy trình 5 bước thiết kế và chế tạo Actuator tùy chỉnh

Giai đoạn khảo sát và phân tích thiết lập nền móng cho toàn bộ dự án bằng cách chuyển đổi nhu cầu thực tế của khách hàng thành các thông số kỹ thuật (Spec sheet) chi tiết. Đội ngũ kỹ thuật thực hiện đo đạc thực tế tại hiện trường, ghi nhận các xung đột không gian có thể xảy ra và xác định các điểm tựa cơ khí. Kết quả của bước này là một bản tóm tắt kỹ thuật làm cơ sở cho mọi quyết định lựa chọn linh kiện về sau trong quá trình chế tạo xylanh điện theo yêu cầu.

Thiết kế CAD và mô phỏng số sử dụng các phần mềm tiên tiến như SolidWorks hoặc Autodesk Inventor để hình ảnh hóa thiết bị trong không gian 3D. Các kỹ sư sử dụng phương pháp phân tích phần tử hữu hạn (FEA) để dự đoán các điểm tập trung ứng suất, từ đó tối ưu hóa hình dạng các chi tiết chịu tải trọng lớn. Việc mô phỏng động học giúp kiểm tra các va chạm giữa các bộ phận chuyển động như trục vít me bi, đai răng hoặc bánh răng thanh răng trước khi tiến hành gia công thực tế.

Lựa chọn vật liệu và linh kiện cơ bản đòi hỏi sự cân bằng giữa độ bền và ngân sách dự án. Các linh kiện như bạc đạn, bộ truyền động cơ khí và động cơ điện phải được nhập khẩu từ các thương hiệu uy tín để đảm bảo tính đồng nhất về chất lượng. Đối với các thiết kế đặc biệt, nhà sản xuất có thể phải tự gia công các chi tiết phi tiêu chuẩn bằng máy CNC đa trục để đạt được độ chính xác hình học khắt khe nhất.

Chế tạo nguyên mẫu và lắp ráp thử nghiệm là bước kiểm chứng các giả thuyết thiết kế trong điều kiện thực tế. Một phiên bản thử nghiệm (Prototype) được lắp ráp thủ công để kiểm tra tính lắp lẫn của các bộ phận và độ êm ái khi vận hành. Đây là cơ hội cuối cùng để điều chỉnh các sai sót về dung sai hoặc tinh chỉnh các thuật toán điều khiển trong bộ điều khiển (Drive) trước khi tiến hành sản xuất hàng loạt hoặc bàn giao.

Kiểm định và hiệu chuẩn cuối cùng đảm bảo rằng thiết bị xuất xưởng đạt mọi tiêu chuẩn chất lượng đã cam kết. Thiết bị được đặt trên bàn test để chạy Stress test liên tục trong nhiều giờ, đo đạc độ gia tăng nhiệt độ và kiểm tra độ chính xác lặp lại bằng thiết bị laser. Sau khi vượt qua các bài kiểm tra, sản phẩm sẽ được cấp chứng chỉ chất lượng nội bộ và đóng gói kèm theo hướng dẫn vận hành chi tiết.

| Loại truyền động | Độ chính xác | Khả năng chịu tải | Ứng dụng phổ biến |

|---|---|---|---|

| Vít me bi (Ball Screw) | Rất cao (0.01mm) | Cao | Máy CNC, cánh tay Robot |

| Đai răng (Belt Drive) | Trung bình | Thấp/Trung bình | Băng tải tốc độ cao, Pick & Place |

| Thanh răng (Rack & Pinion) | Trung bình | Rất cao | Máy cắt laser khổ lớn, cửa cổng |

4. Các xu hướng mới trong thiết kế Actuator hiện đại

Sự trỗi dậy của Smart Actuators đánh dấu kỷ nguyên mới của các thiết bị chấp hành có khả năng tự chẩn đoán lỗi và kết nối IIoT. Nhờ tích hợp các chip xử lý mạnh mẽ ngay trong thân vỏ, các thiết bị này có thể thu thập dữ liệu về độ rung, dòng điện tiêu thụ và nhiệt độ để dự đoán thời điểm cần bảo trì (Predictive Maintenance). Việc sử dụng giao thức truyền thông không dây giúp giảm thiểu hệ thống dây cáp phức tạp trong các nhà máy thông minh hiện đại.

Xu hướng thu nhỏ kích thước (Miniaturization) đáp ứng nhu cầu sản xuất các thiết bị cầm tay hoặc robot cộng tác (Cobots) nhỏ gọn. Các nhà thiết kế phải sử dụng các loại động cơ không chổi than (BLDC) hiệu suất cao kết hợp với hộp số hành tinh có tỷ số truyền lớn để tạo ra lực đẩy mạnh mẽ trong một không gian cực kỳ hạn chế. Những giải pháp tự động hóa đặc thù này đang mở ra cơ hội cho ngành y tế (robot phẫu thuật) và điện tử chính xác.

Thiết kế dạng Module (Modular Design) cho phép các nhà sản xuất rút ngắn thời gian phát triển sản phẩm mới bằng cách kết hợp các cụm chi tiết đã được tiêu chuẩn hóa. Người dùng có thể dễ dàng thay đổi chiều dài hành trình hoặc thay thế loại động cơ mà không cần phải thay đổi toàn bộ kết cấu của Actuator. Tính linh hoạt này không chỉ giúp giảm chi phí lưu kho linh kiện mà còn giúp doanh nghiệp thích ứng nhanh chóng với các thay đổi trong quy trình sản xuất.

- Vỏ bảo vệ (Housing): Thường làm bằng nhôm đúc hoặc thép không gỉ, cung cấp độ cứng vững và bảo vệ các bộ phận bên trong.

- Động cơ (Motor): Nguồn tạo chuyển động (AC, DC, Stepper hoặc Servo).

- Hệ thống truyền động (Transmission): Chuyển đổi chuyển động quay thành chuyển động tịnh tiến (Vít me, đai, bánh răng).

- Hệ thống dẫn hướng (Guidance): Thanh ray, bạc trượt giúp duy trì hướng chuyển động và chịu tải trọng ngang.

- Bộ phản hồi (Feedback): Encoder hoặc cảm biến Hall để báo cáo vị trí chính xác về bộ điều khiển trung tâm.

5. Kết luận

Thiết kế Actuator tùy chỉnh không chỉ là một dịch vụ kỹ thuật mà còn là sự đầu tư chiến lược giúp doanh nghiệp tối ưu hóa chuỗi giá trị sản xuất. Bằng cách loại bỏ các hạn chế của thiết bị tiêu chuẩn, các thiết bị chấp hành (Actuator) trong sản xuất công nghiệp được thiết kế riêng sẽ mang lại độ tin cậy vượt trội và hiệu suất vận hành tối ưu. Khi lựa chọn đối tác thiết kế, doanh nghiệp nên ưu tiên những đơn vị có năng lực về mô phỏng số và kinh nghiệm thực tế trong việc xử lý các vật liệu khó như titan hoặc composite để đảm bảo chất lượng cuối cùng.

Việc nắm bắt các từ khóa và khái niệm như thiết kế thiết bị chấp hành, Actuator công nghiệp, và chế tạo xylanh điện theo yêu cầu sẽ giúp các kỹ sư dễ dàng hơn trong việc tìm kiếm các giải pháp tiên tiến nhất. Trong tương lai, sự kết hợp giữa trí tuệ nhân tạo (AI) và thiết kế cơ khí sẽ tạo ra những thế hệ Actuator có khả năng học hỏi và tự điều chỉnh thông số để phù hợp với từng tác vụ cụ thể, đưa tự động hóa lên một tầm cao mới.